摘 要: 介紹了采用Profibus現場總線技術、PLC、工業PC機實現高水頭水利機械試驗臺控制系統" title="控制系統">控制系統。詳細地介紹了系統的配置以及功能。

關鍵詞: 現場總線 Profibus PLC

水輪機模型試驗臺在水電" title="水電">水電技術的發展中起著十分重要的作用,是提高水電產品質量和優化機組性能的重要設備。任何轉輪的生產必須首先研制出模型轉輪,經高水頭水利機械試驗臺模擬水電站的實際水頭米數測試該模型,如果所有數據均滿足用戶的要求,方可正式生產轉輪。因此國外一些著名的水電設備制造廠均有幾座適應各種功能需要的高水頭試驗臺、如法國的NEYRPIC公司有五座先進的高精度模型試驗臺;日立、東芝公司各有五座水頭超過50m的模型試驗臺。某大電機研究所根據生產的需要設計了一座功能全、精度高的高水頭試驗臺,可以分別對貫流式、混流式、軸流式、可逆式水利機械進行模型試驗、最高水頭可達150m。試驗臺可以適應立式和臥式機組模型試驗。試驗臺設計了A、B兩個工位,當A工位工作時,B工位處于安裝狀態,可以縮短試驗周期。A、B兩工位共用一套電氣控制系統及測試系統。電氣控制系統以Profibus為核心,以NAiS FP10SH PLC為主控制器,IPC(工業控制" title="工業控制">工業控制計算機)實現集中監控。系統采用現場總線技術實現了先進的全數字控制方式,保證了系統的可靠性、安全性、易維護性、是目前國內自動化程度比較高的水利機械試驗控制系統。

1 控制系統的構成

高水頭試驗臺是由兩臺最大功率為550kW、轉速范圍為250~1100r/min的水泵電機將管道中的水流加速到用戶所需要的水頭米數,并保持水頭平穩運行。由測功機監測轉輪的各項參數,測功機的電機功率為500kW,轉速介于300~2300r/min之間,A、B工位各一臺測功機。高水頭水利機械試驗臺原理如圖1所示。系統要求電機控制精度" title="控制精度">控制精度小于0.5%,平均無故障時間MTTF大于5000小時。在經過大量的調研后,選用了ABB公司生產的DCS500直流調速系統。DCS500可以通過兩種方式接收控制命令,其一為接收4~20mA信號以滿足轉速要求;其二為增加Profibus-DP模塊,以數字方式接收滿足速度要求。第一種方式控制簡單,價格便宜,但電流傳輸中會受到干擾,影響控制精度;第二種方式雖價格較貴,但可以保證傳輸過程中數據的準確性,保證了控制精度。故而,系統采用了四臺DCS500,分別用來控制兩臺測功機、兩臺水泵電機。四臺設備作為Profibus-DP從站與主站PLC按主—從方式通訊,PLC控制測功機、水泵電機的啟/停,將電機運行轉速通過Profibus-DP傳到DCS500,并從DCS500獲得電機運行狀態及參數,通過Profibus-FMS傳到上位IPC,實現實時監控。

PLC選擇NAiS歐洲公司生產的AFP37911模塊作為主站,該模塊同時支持FMS和DP協議。該模塊既是FMS主站,與IPC及數據采集系統實現主—主方式通訊;又是DP主站,與DCS500實現主—從方式通訊。

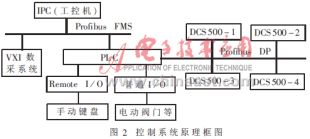

數據采集系統采用VXI總線技術采集測功機的各項參數、通過大屏幕顯示,并將檢測結果形成表格和圖形輸出(此部分由其他公司完成)。IPC通過FMS與數采系統相連完成通訊。整個系統構成如圖2所示。

1.1 現場總線Profibus

Profibus是由SIEMENS、ABB、AEC等13家公司和5家科研機構在聯合開發的項目中制定的標準,已列入歐洲標準EN50170,是我國推薦使用的工業現場總線標準之一。具體包括以下幾種形式:

· Profibus-FMS:解決車間級通用性通信任務、提供大量的通信服務、完成中等傳輸速度的循環和非循環通信任務。NAiS的Profibus模塊支持的最高通信速率為1.2Mbps、不支持循環通信模式、與其他FMS主站只能采用MMA(非循環數據傳輸、主主連接)通信、并且該模塊與ABB公司的Profibus-FMS不能兼容、所以在方案設計時、不能只用一種形式的Profibus。

· Profibus-DP:經過優化的高速、廉價的通信連接,專為自動控制系統和設備級分散I/O之間通信所設計。因DP、FMS采用相同的通信協議,故可以在同一網段內共存。NAiS與ABB之間采用MSAZ(非循環數據傳輸、主從連接、從站不主動)方式通信。

· Profibus-PA:專為過程自動化設計的標準的本質安全的傳輸技術、實現了IEC1158-2中規定的通信規程、用于對安全性要求高的場合及由總線供電的站點。

本系統采用的傳輸介質為銅質屏蔽雙絞線、通信協議為RS485、通信速率為500kbps。工業現場總線的應用為系統的安全性、可靠性提供了保障。

1.2 IPC工業控制計算機

上位工業控制計算機采用臺灣的ADVANTECH工控機、運行Windows NT4.0 workstation操作系統、采用SIEMENS公司的WinCC工業組態軟件、大屏幕顯示系統的運行工況、報警信息,以圖形方式表示管路流通及阻塞狀況。所有數據由PLC經Profibus傳輸而來。IPC內部配置一塊由德國Softing公司出品的Profiboard 網絡卡,該卡專為Profibus而設計。通過Softing提供的配置軟件,可以完成組網、建立網絡通信關系CR(Communication Relation),建立對象字典OD(Object Dictionary)。WinCC為SIEMENS公司生產,它只支持與該公司S5/S7 PLC直接連接,與其他PLC只能通過Windows提供的DDE技術實現通信。Softing公司提供了DDE Server軟件,實現了與WinCC的Profibus通信。

1.3 PLC

PLC選用NAiS公司的FP10SH。

2 控制系統功能

控制系統除了控制兩臺水泵電機、兩臺測功機以外,還需要控制28個電動閥、4臺砝碼電機、8臺油泵電機、3臺真空泵電機、4臺排油泵電機、2臺潤滑電磁閥,通過閥門的開關控制水的流向與流量來滿足用戶的試驗要求。

2.1 定水頭

調節水泵轉速、使其穩定在某一數值,此時水頭一定;調整測功機轉速為某一數值,工況穩定2~4分鐘后,采集有關數據。試驗過程中,要求保持水頭不變。在水泵電機安放碼盤采集電機轉速" title="電機轉速">電機轉速,使DCS500構成閉環控制。水泵轉速由IPC鍵盤輸入。

2.2 定轉速

調節測功機轉速,使其穩定在某一數值,此時測功機轉速一定;調整水泵轉速為某一數值(即調整水頭),工況穩定2~4分鐘后,采集有關數據。DCS500對測功機轉速構成閉環,穩定測功機轉速。

2.3 飛逸試驗

調節測功機轉速為某一數值,保持測功機轉速不變;調節水泵轉速,使測功機輸出力矩近似為零(該工況下,測功機時作發電運行,時作電動運行),采集有關數據。試驗過程中要求水泵電機轉速不變,由DCS500調節。

2.4 流量校準

系統設有兩個流量校正罐,用于標定系統中的流量計。校準前先確定所標流量值,然后啟動水泵電機,并不斷調節水泵電機的轉速,此時注意觀察流量值,當流量值達到所需要的數值時,使水泵電機穩定在當前的轉速(此時水在標定管路中循環)。設定好折向器切換時間,待工況穩定后,接通電磁閥,計時開始,同時把管路中的水切換到校正罐中。計時時間到,電磁閥斷開,此時水又切換到標定管路中,下調水泵電機轉速,穩定在某一轉速,讀取有關數據。然后把水排掉,再標定下一點。

2.5 手動/自動無擾切換

為使系統檢修和調試方便,系統設計了專用手動鍵盤,操作人員通過鍵盤可以單獨控制某個閥門的動作,不受互鎖的約束。系統采用NAiS Remote I/O模塊,可以使鍵盤在異地操作。手動/自動切換時,閥門狀態保持不變。

系統采用PLC作為主控制器,簡化了系統,保證了系統的高可靠性和易維護性;Profibus實現完全的數據傳輸,避免了電磁干擾,使系統達到了設計的精度要求;實現了不同設備之間的數據共享;Profibus的靈活性為系統的擴展提供了方便條件。以工業現場總線為核心的系統設計方案將成為工業界應用的主流。

參考文獻

1 陽憲惠.現場總線技術及其應用.北京:清華大學出版社,1999

2 王錦標.現場總線和現場總線控制系統.化工自動化及儀表、1997;24(2)

3 馬少梅.現場總線與分散控制系統.化工自動化及儀表、1997;24(4)