摘要:將嵌入式系統(tǒng)應(yīng)用到船舶柴油機電子調(diào)速器的控制系統(tǒng)中,提出了采用LPC2129控制的柴油機數(shù)字式電子調(diào)速器。給出了系統(tǒng)的硬件總體結(jié)構(gòu)設(shè)計和軟件設(shè)計流程。硬件方面闡述了以LPC2129為核心所構(gòu)建的硬件各組成部分。針對嵌入式系統(tǒng)的特點進(jìn)行了電子調(diào)速器嵌入式控制系統(tǒng)的研究,實現(xiàn)了控制系統(tǒng)中的PID控制算法,實驗表明,能克服傳統(tǒng)機械式諸多方面的缺點,滿足大多數(shù)中高速柴油機不同工況下的調(diào)速要求。

關(guān)鍵詞:柴油機;電子調(diào)速器;ARM;PID控制

0 引言

調(diào)速器是柴油機自動調(diào)節(jié)系統(tǒng)的重要部件,它根據(jù)柴油機負(fù)載的變化自動調(diào)節(jié)柴油機的供油量,使柴油機的轉(zhuǎn)速保持穩(wěn)定,從而保證柴油機具有良好的工作性能。目前我國船舶行業(yè)大多數(shù)柴油機采用的機械式調(diào)速器已逐漸不能滿足動力設(shè)備越來越高的要求。采用電子調(diào)速器代替機械式調(diào)速器的方法,既能提高柴油機的各項性能,又不至于大幅度提高成本。

嵌入式系統(tǒng)作為一種新的技術(shù)發(fā)展趨勢受到人們的廣泛關(guān)注,本文將嵌入式系統(tǒng)應(yīng)用到柴油機電子調(diào)速器的控制系統(tǒng)中,介紹一種嵌入式電子調(diào)速器的軟硬件設(shè)計。該調(diào)速器是一個閉環(huán)控制系統(tǒng),以LPC2129控制器為核心。轉(zhuǎn)速給定信號和位置反饋信號以及實際轉(zhuǎn)速測量信號經(jīng)過A/D轉(zhuǎn)換成數(shù)字量送入ARM處理器,當(dāng)實際轉(zhuǎn)速和設(shè)定轉(zhuǎn)速不相等時,產(chǎn)生轉(zhuǎn)速偏差,然后對偏差進(jìn)行PID運算處理,向執(zhí)行機構(gòu)輸出一個油門開度調(diào)節(jié)信號,調(diào)節(jié)柴油機循環(huán)供油量,使柴油機按預(yù)先設(shè)定的轉(zhuǎn)速穩(wěn)定運轉(zhuǎn)。當(dāng)設(shè)定轉(zhuǎn)速發(fā)生變化時,系統(tǒng)能夠以同樣的方式迅速達(dá)到設(shè)定轉(zhuǎn)速,改善了柴油機的響應(yīng)性能。

1 LPC2129的功能及特點

LPC2129是基于一個支持實時仿真和跟蹤的16/32位ARM7TDMI—S CPU的微控制器,并帶有256 KB嵌入的高速FLASH存儲器。128位寬度的存儲器接口和獨特的加速結(jié)構(gòu)使32位代碼能夠在最大時鐘速率下運行。對代碼規(guī)模有嚴(yán)格控制的應(yīng)用可使用16位Thumb模式將代碼規(guī)模降低超過30%,而性能的損失卻很小。LPC2129有較小的64腳封裝、極低的功耗、多達(dá)46個GPIO(可承受5 V電壓)。片內(nèi)獨特的PLL環(huán)可實現(xiàn)最大為60 MHz的CPU操作頻率。12個獨立外部中斷引腳(EIN和CAP功能),獨有的向量中斷控制器可配置中斷優(yōu)先級和向量地址。雙電源供電,2個低功耗模式:空閑和掉電。同時該芯片豐富的基本外設(shè)使得在不同的環(huán)境下都能得到高效的應(yīng)用。

2 硬件設(shè)計

2.1 調(diào)速系統(tǒng)控制策略

本系統(tǒng)所采用的控制策略,是齒條位置和轉(zhuǎn)速串級控制。其控制策略框圖如圖1所示。

如圖所示內(nèi)環(huán)為位移環(huán),外環(huán)為轉(zhuǎn)速環(huán)。使用串級控制的目的是為了改善過程的動態(tài)性能,能提高控制質(zhì)量,使系統(tǒng)對負(fù)荷變化的適應(yīng)性較強。這里,轉(zhuǎn)速控制器和位置控制器所采用的都是PID控制算法,并且都是由LPC2129控制器實現(xiàn)。

2.2 統(tǒng)硬件部分

系統(tǒng)硬件設(shè)計結(jié)構(gòu)框圖如圖2所示,分為傳感器、控制器、執(zhí)行器3個部分。

本系統(tǒng)的輸入信號有:柴油機實際轉(zhuǎn)速信號、由電位器給出的設(shè)定轉(zhuǎn)速信號以及齒條位移反饋信號,均經(jīng)過信號調(diào)理后送入ARM。

選用磁電式轉(zhuǎn)速傳感器來測量柴油機實際轉(zhuǎn)速,得出的正弦交流信號經(jīng)整形電路調(diào)理與定寬處理后轉(zhuǎn)換為方波信號,方波信號隨后經(jīng)RC積分電路積分為電壓量,電壓量的大小與方波的頻率成正比,電壓量經(jīng)A/D轉(zhuǎn)換為數(shù)字量送ARM。

設(shè)定轉(zhuǎn)速信號由電位器給出,其輸出信號要經(jīng)過放大和A/D轉(zhuǎn)換后送ARM處理器。

齒條位移的檢測采用角位移傳感器,其輸出信號也要經(jīng)過放大和A/D轉(zhuǎn)換后送ARM進(jìn)行處理。

控制器主要完成調(diào)速與控制運算、系統(tǒng)工作狀態(tài)監(jiān)測以及與外部PC機的通信聯(lián)絡(luò)等功能。是整個系統(tǒng)的核心部分,選擇Philips公司的LPC2129芯片。控制器由CPU、外圍輔助電路以及串行通訊控制器組成。

調(diào)速執(zhí)行機構(gòu)的功能是將轉(zhuǎn)速控制器輸出的油門開度調(diào)節(jié)信號轉(zhuǎn)換成油泵齒條的直線位移運動,使柴油主機的轉(zhuǎn)速與設(shè)定轉(zhuǎn)速相一致。電動執(zhí)行器本質(zhì)上是一個帶有內(nèi)置式制動器的伺服電動機,并且安裝在高壓油泵油門齒條側(cè),用以驅(qū)動油門齒條。同時,執(zhí)行器也將齒條位移的信息反饋給控制器,供控制運算和顯示用。另外,為了便于與PC機的通信,按RS232標(biāo)準(zhǔn)擴(kuò)展了串行通信接口。通用異步收發(fā)器(UART)是用硬件實現(xiàn)異步串行通信的通信接口電路,LPC2129內(nèi)部集成了2路UART電路。在電氣特性上,RS232標(biāo)準(zhǔn)采用負(fù)邏輯方式,標(biāo)準(zhǔn)邏輯1對應(yīng)-15~-5 V電壓,標(biāo)準(zhǔn)邏輯0對應(yīng)+5~+15 V電壓,所以在硬件上UART的TTL電平都需要采用SIPEX的SP3232芯片進(jìn)行電平轉(zhuǎn)換,才能與RS232接口連接并通信。

3 軟件設(shè)計

系統(tǒng)控制軟件由主控制軟件和若干個功能子程序和中斷程序構(gòu)成。其中主程序完成系統(tǒng)硬件芯片的初始化和控制流程的管理。起動、加減速、通訊、故障處理、人機交互等控制過程由相應(yīng)的子程序完成。但轉(zhuǎn)速、齒條位移等反饋信號的采集、調(diào)節(jié)等運算、調(diào)節(jié)量的輸出等實時性要求高的環(huán)節(jié)則必須采用中斷控制的方式來實現(xiàn)。

3.1 轉(zhuǎn)速PID調(diào)節(jié)算法及實現(xiàn)

調(diào)速系統(tǒng)中的轉(zhuǎn)速控制采用PID控制算法,由于PID控制器具有原理簡單、易于實現(xiàn)、適應(yīng)性強、魯棒性強的優(yōu)點,使其成為柴油機調(diào)速系統(tǒng)中應(yīng)用普遍且效果良好的轉(zhuǎn)速調(diào)節(jié)方式。其算法如式(1)所示:

式中:U(t),e(t)為調(diào)節(jié)量和轉(zhuǎn)速偏差量;KP,TI,TD分別為比例增益、積分時間常數(shù)、微分時間常數(shù)。

3.2 主控制程序

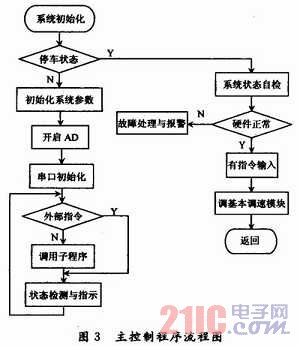

主控制流程圖如圖3所示。

主要完成以下功能:系統(tǒng)上電或者復(fù)位后,對硬件芯片進(jìn)行初始化操作;判斷系統(tǒng)復(fù)位后的狀態(tài),如果是非停車狀態(tài),則應(yīng)該恢復(fù)正常的運行狀態(tài),否則進(jìn)入系統(tǒng)狀態(tài)自檢測;通過串口向外部設(shè)備發(fā)送系統(tǒng)的狀態(tài)信息,利于觀測系統(tǒng)的運行狀態(tài);程序自動查詢、判斷系統(tǒng)的外部指令,并跳轉(zhuǎn)到相應(yīng)的功能模塊完成指定的任務(wù)。

3.3 中斷服務(wù)程序

在中斷程序里,采樣轉(zhuǎn)速反饋,根據(jù)與給定轉(zhuǎn)速的偏差值,進(jìn)行PID調(diào)節(jié)運算,根據(jù)輸出值調(diào)節(jié)給出相應(yīng)的齒條限制值。流程圖如圖4所示。

4 結(jié)語

本文將嵌入式系統(tǒng)應(yīng)用到船舶柴油機電子調(diào)速器的控制系統(tǒng)中,介紹了一種基于ARM的嵌入式船舶柴油機電子調(diào)速器,以LPC2129為核心的控制系統(tǒng),給出了總體控制方案和硬件設(shè)計包括傳感器部分,控制器部分,執(zhí)行器部分以及與PC機的串行通信,調(diào)節(jié)轉(zhuǎn)速采用PID控制算法。