一、前言

山西河坡發電有限責任公司100MW機組制粉系統" title="制粉系統">制粉系統的排粉機原采用入口擋板調節風量,并且為減小三次風量,排粉機入口管道還采取了縮口(Ф1200管道縮為Ф800管道)及增加小擋板的措施,浪費了大量的電能。為降低能耗,經北京利德華福電氣技術有限公司專業技術人員多次分析討論后認為對排粉機電動機進行變頻改造是可行的,對制粉系統的負壓" title="負壓">負壓形成及三次風影響不大,因此決定在4#爐排粉機進行高壓變頻改造。2004年11月22日開始準備材料,DCS系統增加變頻標簽,下載軟件,2004年12月8日土建開工,2005年4月1日開始全面調試,2005年4月7日一次投運成功,節能效果良好。

二、改造情況介紹

1.原設備情況

山西河坡發電有限責任公司4#爐排粉機設備技術參數:

1)排粉機數量:2臺

2)排粉機參數:

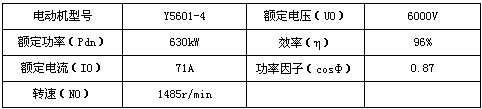

配套電機參數:

3)運行參數:單臺排粉機風量48000 m3/h,年運行時間5850小時,工頻運行時電動機平均電流Ig40A。

4)電價:單位成本電價:0.24元/kWh

2.改造后的設備情況

1)HARSVERT-A06/080高壓變頻調速系統" title="調速系統">調速系統如圖1,技術參數如下表:

HARSVERT-A06/080設備參數

2)變頻調速系統主回路介紹,如圖2

圖2:變頻調速系統主回路

系統由變頻器" title="高壓變頻器">高壓變頻器和旁路柜兩部分組成,圖2中所示的QS1、QS2、QS3均包含在旁路柜中。QF、M為原有設備。

該系統具備手動工/變頻切換功能。QS2和QS3不能同時閉合,在機械上實現互鎖。變頻運行時,QS1和QS2閉合,QS3斷開;工頻運行時,QS3閉合,QS1和QS2斷開。

3、排粉工藝介紹,如圖3

圖3:排粉工藝流程圖

排粉風機在制粉系統中裝在球磨機,粗粉分離器、細粉分離器之后,保證原煤在球磨機內同來自空氣預熱器的熱風和排粉機出口的再循環風混合,將原煤干燥,并研磨成煤粉,而煤粉隨排粉機所產生的負壓氣流,經細粉分離器把風、粉分開,煤粉落入煤粉倉中貯存,剩余氣體內含有5~10%的風、粉混合物,作為三次風經排粉風機出口送入爐膛或作為一次風與給粉機落下的煤粉排入一次風箱混合送入爐膛。通過上述流程介紹我們可以看出,在制粉系統中排粉機主要為系統提供負壓。在對排粉機進行變頻改造后通過將排粉機入口風門全開,同時適當調節出口風門,完全可以滿足為制粉系統提供負壓的需要并且不對三次風造成影響。

三、排粉機節能效果

1)、單臺工頻功耗計算:

Pd:電動機功率;ηd:電動機效率;U:電動機輸入電壓;I:電動機輸入電流;cosФ:功率因子。

計算公式:Pd= ×U×I×cosФ

單臺工頻功耗:Pd= ×U×I×cosФ=1.732×6V×40A×0.87=361.64kW(包括管道縮口及擋板節流損失)

2)單臺變頻功耗計算:

通過流體力學的基本定律可知:風機、泵類設備均屬平方轉矩負載,其轉速n與流量Q,壓力H以及軸功率P具有如下關系:Q∝n,H∝n2 ,p∝n3;即,流量與轉速成正比,壓力與轉速的平方成正比,軸功率與轉速的立方成正比。

將現場運行數據帶入 = 公式(Q1是實際排粉機風量,Q0是額定排粉機風量,P0是風機的額定功率),

公式(Q1是實際排粉機風量,Q0是額定排粉機風量,P0是風機的額定功率), 可得變頻工耗:P1=144.90kW

可得變頻工耗:P1=144.90kW

變頻器網側功耗:Pb= = =150.94 kW

3)單臺節電率計算:

單臺節電率:(ΔP/Pd)×100%=(210.7/361.64)×100%=58%

4)單臺實現節電率計算:

變頻運行時電動機平均電流Ig17A。

實際節電率:1-(Ib/Ig) ×100%=1-(17/40)×100%=57.5%

5)變頻調節改造后的效益:

年節約電量=排粉機臺數×單臺變頻節電率×單機工頻功率(KW)×年運行小時=2×57.5%×361.64×5850=2432933.1(KWh)按0.24元/KWh計算,每年可節約電費58萬元。

按照2004年二期發電量1439505600KWh計算,二期廠用電率可下降0.17%。

目前排粉機入口擋板雖已開至100%,但風機入口管道仍為縮口處理,我們計劃利用檢修機會將該縮口及小擋板進行改造,進一步減小節流損失,使變頻改造效果進一步擴大。

圖4:發電機組

圖5:操作控制板盤

四、變頻改造帶來的其他效益

1)由于排粉機屬于頻繁啟動設備,采用變頻調節后,高壓開關常合,極大地延長了檢修周期。

2)變頻調速可實現軟啟動,延長了電機及風機的使用壽命。

結束語

對排粉機進行變頻改造,在國內還是第一次進行,河坡電廠變頻改造的成功經驗,為電力行業中儲式制粉系統高壓電機改為無級調速的變頻控制奠定了很好的基礎。今后會有越來越多的火力發電廠進行類似改造,我們希望有機會同業內同仁進一步交流變頻應用中的經驗,共同為建設節約型社會貢獻自己的力量。