0 引言

傳統繼電器檢測和保護功能多由電磁器件完成,其動作時間長,保護精度低,已不能滿足現代輸、配電系統自動化的需要。智能化低壓電器在國外取得很大進展,其強大功能的充分發揮,必須依賴于低壓配電與控制系統網絡化。國外主要低壓電器制造商開發的新一代低壓產品,其技術特點主要是可通信,能與現場總線連接,這種技術給低壓電器帶來革命性的變化,為此對低壓電器提出了可通信要求。因此,能實現聯網通信、集中監控的智能化電器越來越成為需要。其主要特征是在智能化的基礎上具備基于現場總線的可通信特點。

本文研究的電力系統限時速切繼電器的保護功能,是采用微處理技術和現場總線技術等設計的可通信的智能化繼電器。在以可通信的智能化電器系統應用中,現場總線是連接智能化現場設備和自動化系統的數字式、雙向傳輸和多分支結構的通信網絡。這里研究的限時速切繼電器,以CAN總線(Controller Area Network)作為一種支持分布式控制的底層串行通信網絡,實現現場電器與上位機之間的信息傳遞,具有通信實時性好、可靠性高、連接使用方便靈活等特點,非常符合國內低壓電器的發展趨勢。

1 基于CAN總線的可通信智能繼電器總體設計

在采用總線連接微機和微處理器系統構成的現場總線控制系統中,由微處理器系統構成的下位節點都能夠獨立完成一定功能,還可進行直接的參數設定和顯示等,每個下位節點都可通過總線將數據傳送給上位PC監控節點或其它相關的節點,使相互關聯的繼電保護裝置之間具有了數據交換的功能,可以協調工作。

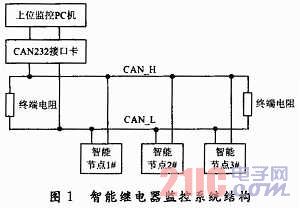

本文設計的限時速切繼電器,在CAN總線上連接一個上位監控PC節點和3個下位智能電流繼電器節點,構建智能繼電器的監控保護系統,系統結構示意如圖1所示。

為了增強通信的可靠性,CAN總線網絡的2個端點通常要加入終端匹配電阻,阻值的大小由傳輸電纜的特性阻抗所決定。系統設計采用雙絞線連接,特性阻抗為120 Ω,則總線上的2個端點集成120 Ω的終端電阻即可。

2 基于CAN總線的可通信智能繼電器硬件設計

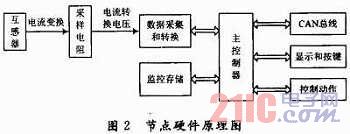

智能繼電器節點的硬件組成主要包括:主控單元、測控電路(數據采集和轉換、監控存儲電路、按鍵和顯示部分、動作信號)、CAN通信接口和電源等部分組成,如圖2所示。

2.1 主控制器

鑒于P87C591強大的80C51性能和A/D轉換及cAN相關特性,對于我們開發基于CAN總線通信的智能繼電器是非常適合的。因此,系統的主控制器選用功能強大的P87C591單片機,作為主控制器的首選芯片。不但可以滿足數據處理的要求,還可不必外接CAN控制器直接實現CAN通信功能,大量節省了硬件資源。

2.2 存儲監控部分

監控設計包括監控電路設計和軟件監控程序設計2部分,硬件監控電路功能主要包括數據保護、上電復位、掉電復位、“看門狗”定時器(選用具有SPI接口的Xicor公司的25043/5系列)和電源監測等部分。

2.3 按鍵和顯示部分

可通信智能繼電器所應用的繼電保護系統,對于各個保護的節點的監測都需通過上位控制PC機來實現,采樣成本低、接口簡單、功耗小的液晶顯示模塊。控制器的顯示部分采用青云公司的LCM061A六位八段模塊作為顯示輸出。使用者只要向LCM送入相應的命令和數據就可實現所需要的顯示,模塊與CPU連接簡單,使用起來靈活方便。至于按鍵,本系統只需4個按鍵即可實現參數修改和設定,因此可分別與主控制器的I/O口直接相連即可。

2.4 信號部分

電流繼電器整個繼電器節點工作情況是先用微控制器完成電流的比較、時間的控制,如果所監測線路中的電流超出設定的電流值,則開始計時并繼續比較電流值。若到了設定的時間發現被采集的電流值仍然大于設定值,那么微控制器發出使繼電器動作的控制信號。由于單片機I/O口輸出電流為1.6 mA,不能達到繼電器動作電流,所以我們通過7407芯片將驅動電流放大至40 mA以驅動繼電器動作。

2.5 數據采集和轉換

因為智能電流繼電器所需采集的電流為線路中的電流值,而針對電力系統輸、配電線路中通過的高電壓和大電流,必須選用電流互感器。測量儀表選用容量為5 VA,二次側額定電流為1 A的互感器,將互感器二次側電流通過采樣電阻轉換成對于一定比例關系的電壓值。

A/D轉換采用外接MAXIM公司12位精度高速A/D轉換芯片,是因為P87C591內部芯片所帶的10位A/D為單極性轉換,不能滿足交變電流采樣雙極性的要求。利用MAX197,P87C591以及驅動與隔離電路構成一個完整的實時測控系統。

采用查詢的方式通過P口讀取/INT引腳的電平是否為低,如果不為低就繼續查詢等待,如果為低電平則可讀取數據。A/D轉換程序放在T0中斷程序中進行,每隔1 ms進行一次模擬數據采集和轉換,在轉換的間隙MAX197處于低電流關斷狀態。

2.6 節點電源

智能節點系統中所需的+5 V直流電源,需將有效值為220 V、頻率為50 Hz的交流電經降壓、整流和濾波,再經過降壓和穩壓電路后作為節點的電源。

2.7 通信部分

集成在P87C591中的CAN控制器SJA1000和CAN高速收發器PCA82C250以及高速光電耦合器6N137構成通信的主要部分,其中SJA1000是實現

CAN總線通信的核心芯片,與收發器82C250配套使用,組成完整的CAN通信接口。SJA1000工作模式采用BasicCAN模式,滿足數據傳輸量不大的一般性工控場合,故被本系統采用。單片機對SJA1000進行控制及收發數據均通過對SJA1000的內部寄存器的讀寫訪問來實現的,操作如同訪問外部RAM。PCA82C250負責與CAN物理層的連接,接收和發送數據。為了增強CAN總線節點的抗干擾能力,P87C591的TXDC和RXDC(即SJA1000的TX和RX)通過高速光耦6N137后與PCA82C250相連,光耦部分電路所采用的兩個電源必須完全隔離,這樣才能達到隔離的作用。為了防止PCA82C 250受過流的沖擊,CANH和CANL引腳各自通過一個5 Ω的電阻與CAN總線相連。另外,在CANH和CANL與地之間并聯2個30pF的小電容,以濾除總線上的高頻干擾和防電磁輻射口。

3 上位控制PC機節點軟硬件設計

3.1 硬件接口

CAN-232采用ZLGCAN-232轉換卡,PC只需經RS 232接口簡單連接即可實現CAN數據通信,進行CAN信息幀的接收發送。CAN-232接口卡也可以直接應用到嵌入式系統中,可在不改變已有硬件結構的情況下使嵌人式產品具有CAN通信接口。RS 232總線接口部分是轉換卡板和PC機之間交換數據的橋梁,PC機之間的數據交換是通過MAX232實現的,其將232電平轉換成TTL電平。CAN通訊部分實現了CAN物理層和數據鏈路層協議,板卡中由帶CAN控制器的處理器P87C591構成。

3.2 軟件設計

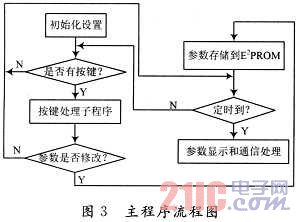

可通信智能繼電器節點的主要任務是能夠獨立完成線路電流的實時監控和保護功能,并且能夠利用CAN總線接口與上位控制PC進行雙向數字通信功能。其中數據采集和轉換程序在T0中斷服務程序中進行,通信收發在CAN中斷子程序中進行。主程序采用循環查詢的方法檢測有無按鍵,然后定時處理一些如顯示數據更新、通信待發數據準備和接收數據處理等。

在智能節點控制系統軟件設計中,為了充分而合理的利用硬件資源并且構建一個清晰的程序構架,把程序大致分為:初始化程序、數據采集和轉換程序、監控存儲程序、按鍵和顯示程序、CAN通信程序、數據、計算處理程序以及起整體調度作用的主程序等模塊。主程序流程如圖3所示。

采用VB對上位軟件進行編程,調用CAN232智能CAN接口卡隨機提供功能強大的CAN接口函數庫文件(232CAN.h、232CAN.lib、232CAN.dl l),從而很方便的實現了CAN協議CAN2.0A和CAN2.0B規范PeliCAN的數據通訊。

上位PC節點的監控制程序和下位節點的設計相類似,也使用了模塊化的設計方法。可以很方便的在現有的程序基礎之上進行改造,通過添加新的模塊以達到功能擴展的需要。

上位PC節點的監控軟件主要由主界面、歷史數據和參數設定界面組成。其中主界面包含了上位節點設計中的主要和功能操作:串口和總線參數的設定、通信連接、數據發送、應答信息和工作狀態以及監控數據顯示等。歷史數據界面通過在上位PC節點的Windows操作系統下用Acess軟件建立一個數據庫,如表1所示的數據為下位節點在一定時間內運行采集的電流值。在VB中調用兩個控件Data和DBGrid將數據庫和上位節點的監控界面連接起來。參數設定界面可對節點的設定電流值和時間值進行修改,然后點擊設定輸入按鈕即可完成設定參數的發送。

4 結語

本文設計的基于CAN總線可通信的智能電流繼電器,不僅能夠完成傳統意義下電磁式電流繼電器、時間繼電器和信號繼電器組合在一起才能實現的限時速切功能,還可使現場電器與上位機實現雙向通信功能。通過上位PC機直接對電流和時間參數進行設定,還可直接從上位機查看繼電器采集的線路實時狀況參數(如線路電流和繼電器動作情況)。不但通訊效率高、抗干擾性強、傳輸距離較遠,而且與其他總線相比具有造價低廉、實現簡易的優勢,在低成本自動化領域將有著廣泛的應用前景。