摘要:通過改善小量程橋式傳感器剪切應力在貼片區域的分布,開發制作與理論計算值相差較大的傳感器產品。

關鍵詞:應力分布 應力集中 橋式傳感器

引言

在我國稱重傳感器制造業生產的各種結構傳感器中,鋼制橋式傳感器以其獨特的兩端支撐,中間受力的結構形式,使大噸位傳感器進入了高準確度、高可靠性的計量領域。同時,傳力組件采用球面壓頭,充分發揮了鋼球可自動復位和調心的優勢,良好的抗側向力和抗沖擊性能,安裝方便,互換性好等優勢在我國的汽車衡稱重領域發揮著獨領風騷的作用。但是,傳感器的量程絕大部分局限于10噸以上,而10噸以下量程的寥寥無幾。為滿足用戶需求,我們進行了小量程3噸傳感器的開發工作。

1.橋式3噸傳感器的設計

為了保持安裝使用的簡單化和通用性,3t傳感器采用10t傳感器的安裝尺寸,同時要求傳感器除彈性體外其余的零部件通用,這就要求我們在傳感器的設計過程中只能改動應變區的尺寸且不能影響傳感器安裝尺寸。

1.1小量程橋式傳感器結構設計缺陷

橋式傳感器的結構是兩端固定,剪切力施加在工字型斷面上(圖1)

因此:貼片部位受到的剪切力為:½ F ;

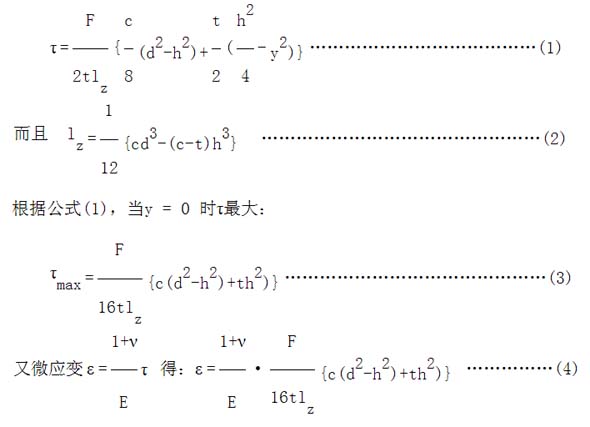

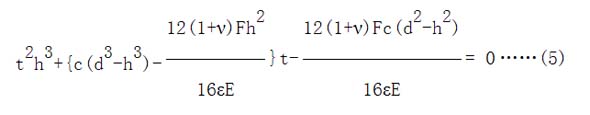

由彈性體應變部位斷面受力分析圖(圖2)得剪切應力:

其中:泊松比:ν;材料的彈性模量:E 。

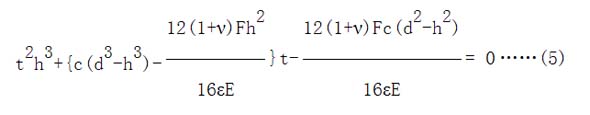

根據公式(2)和(4),得出傳感器應變梁t的一元二次方程:  已知靈敏度2mV/V時

已知靈敏度2mV/V時

ε=1200με,設ν=0.3,E=2.1×104kg/mm2;

把10t傳感器彈性體尺寸(c × d × h=56mm × 52mm × 35mm)代入公式,求得:

t1=1.78mm,t2=-25.81mm(舍去)。

同時½(d-h)=½(52-35)=8.5mm 》1.78mm,圖2中工字梁中的上下橫梁的尺寸遠大于豎梁(應變梁)的尺寸。在傳感器加載應變梁應變過程中,上下橫梁的強度相對于應變梁的強度高過許多,加載產生的剪切應力沒有起到應有的作用,使應變梁未能產生相似的變形,也就不能發生足夠的微應變,使傳感器的輸出靈敏度遠低于設計要求的2mV/V。

1.2、改進方案

方案一:

為使剪切應力起到足夠的作用,調整A、d和h,使圖2中的上下橫梁尺寸與應變梁的尺寸盡量相近。由設計要求知道,尺寸c和A不能做出改變,改變d很難達到我們的要求,減小h才能增加t,由于c的關系,太小的h會給傳感器的制作等增加很多困難,因此采用縮小彈性體的應變區域的局部尺寸,改變d和h的大小,但保持安裝尺寸不變的方案進行(見圖3)。

按圖3方案彈性體尺寸方案,我們投入5只BM-LS-3傳感器試驗,以驗證傳感器的靈敏度指標。傳感器的一次測試指標如表1:  從表中5只傳感器的測試結果來看,平均靈敏度1.2718mV/V,一致性比較好,但與設計計算要求的2mV/V的靈敏度相差甚遠;而且線性和滯后指標都具有良好的一致性。

從表中5只傳感器的測試結果來看,平均靈敏度1.2718mV/V,一致性比較好,但與設計計算要求的2mV/V的靈敏度相差甚遠;而且線性和滯后指標都具有良好的一致性。

方案二:

在方案一的基礎上,參照傳感器應變部位的受力圖2,彈性體受到的剪切力在應變梁上并沒有產生足夠的微應變是靈敏度低的主要原因,因此我們可以通過減小應變梁t的尺寸來提高產生微應變的能力,應力分部同方案一的分布,通過我們試驗,該方案的效果并不明顯。

方案三:

從圖(2)的分析中得知,在y接近“0”的地方,產生的剪切應力τ越接近其最大值τmax,我們是否可以只要產生剪切應力峰值的局部區域,而去除其余的部分。考慮到應變計貼片所需的尺寸和彈性體加工的方便,沿著傳感器的載荷方向鉆通孔2-ΦB(圖4),經過簡單的應力分布分析(圖4,其中虛線為方案二中應力曲線),應力不但最大應力值τ2max比τ1max也有了大幅度增加,而且對于更加集中。

1.3試驗結果

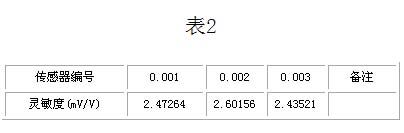

從表1中的5只傳感器取3只傳感器進行鉆2-ΦB通孔試驗,靈敏度的測試結果見表2,線性和滯后指標沒有發生太大的變化,和表1中的數值相接近。  對照表1和表2,同一只傳感器的靈敏度變化很大,全部增加了約1.2mV/V左右,我們在此基礎上繼續調整應變梁的厚度,使靈敏度更加接近目標值2mV/V。調整后小批量傳感器試驗的靈敏度結果見表3。

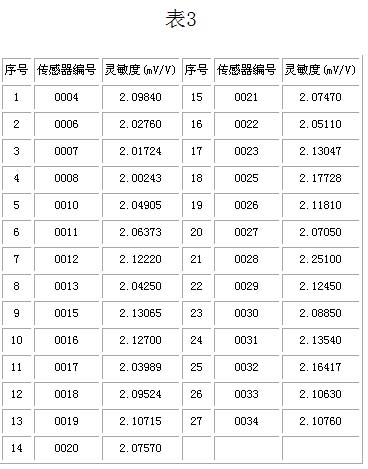

對照表1和表2,同一只傳感器的靈敏度變化很大,全部增加了約1.2mV/V左右,我們在此基礎上繼續調整應變梁的厚度,使靈敏度更加接近目標值2mV/V。調整后小批量傳感器試驗的靈敏度結果見表3。  其中傳感器靈敏度最大為2.251mV/V,最小為2.00243 mV/V,分散比較大,造成這種現象的原因是傳感器彈性體加工鉆通孔2-ΦB時,采用人工劃線鉆孔,兩個孔的中心位置,對稱性及大小的一致性的影響。只要我們在以后彈性體的加工制作過程中采用高精度的鉆孔工裝來保證兩個通孔的加工精度,傳感器靈敏度一致性會得到良好的保證。

其中傳感器靈敏度最大為2.251mV/V,最小為2.00243 mV/V,分散比較大,造成這種現象的原因是傳感器彈性體加工鉆通孔2-ΦB時,采用人工劃線鉆孔,兩個孔的中心位置,對稱性及大小的一致性的影響。只要我們在以后彈性體的加工制作過程中采用高精度的鉆孔工裝來保證兩個通孔的加工精度,傳感器靈敏度一致性會得到良好的保證。

2、結論

此次制作的3t傳感器測試結果全部符合GB/T7551-1997《稱重傳感器》中C3級的要求。總結此次的設計制作過程,就是充分利用彈性體所受到的剪切應力分布的集中區域,在理論設計計算基礎上,通過調整彈性體應變梁的結構形式,使彈性體的剪切應力盡可能的集中到應變計的貼片區域,對調整傳感器的靈敏度起很大的作用,這對我們以后設計制作量程較小的傳感器起到很大的幫助。