文獻標識碼: A

文章編號: 0258-7998(2015)03-0072-03

0 引言

在工礦企業,風機和磨機等設備一般是關鍵重要設備,這些設備穩定、可靠及高效率的運行是企業關心的重點,如何實現這些設備的正常運行及對設備預知性維護,是企業所急需的[1]。

目前工礦企業大型風機、磨機等設備的配備情況是:電動機、減速機、設備本體。衡量設備能否安全穩定運行的關鍵指標包括:電動機定子溫度、軸承溫度;減速機的潤滑油溫及振動情況;設備的軸承溫度、軸向、徑向振動等。而大多數磨礦企業現場環境惡劣,檢測設備相對落后,需要過度依靠人工經驗去估計,危害員工身體的健康并且經驗估計與實際的誤差太大,無法對磨機的運行狀態進行可靠地估計。本文基于STM32+ET100的智能監測系統,實現了球磨機運行狀態的監測,并且系統穩定、可靠,滿足工礦現場使用要求,具有較強擴展性。

1 系統總體結構

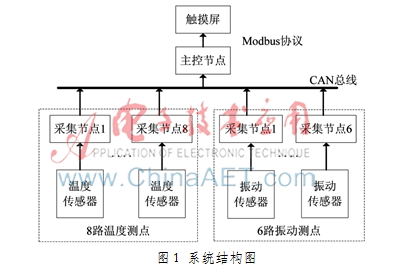

本文設計的球磨機運行狀態監測系統,在各個節點上分別采集電動機、減速機、設備的溫度及振動情況,并通過CAN總線準確地回傳到主控節點,主控節點通過Modbus協議與上位機觸摸屏通信,同時系統可以根據預先設定的溫度及振動閾值,在磨礦生產中其運行狀態出現異常時做出報警提示。

球磨機運行狀態監測系統由上位機觸摸屏、主控節點、采集節點和傳感器組成。傳感器設置在磨礦系統的一些關鍵部件中,其中溫度測量采用PT100,振動測量采用加速度傳感器ADX001。各節點采集的信號通過CAN總線將溫度、振動信息發送至主控節點,主控節點收集到總線的信息后進行數據處理,采用Modbus RTU主從協議將處理后的溫度、振動數據發到觸摸屏,觸摸屏上顯示各監測部件的溫度、振動實時變化曲線,并根據企業給出的數據進行溫度、振動閾值設置,實現在線監測、報警功能。系統總體結構如圖1所示。

由圖1系統結構圖可知,系統包括8路溫度測點,分別為:電動機定子溫度、軸承溫度、減速機的潤滑油溫度;6路振動測點,分別為電動機動力端及非動力端軸承,減速機輸入、輸出端軸承,設備輸入端及末端軸承振動。

2 硬件電路設計

2.1 節點設計

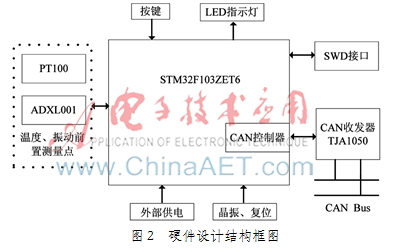

系統中各節點包括主控節點和各采集節點兩種類型,其在硬件構成和實現上大體相同,其硬件電路主要有:STM32F103ZET6微處理器、外部電源、按鍵、LED指示燈、SWD接口、CAN接口等。節點硬件框圖如圖2所示。

2.2 主控芯片

STM32F103ZET6為意法半導體公司推出的基于CoreTex-M3內核的高性價比微型控制器,該處理器具有體積小、功耗低及性能高的優勢。具有豐富的片內資源、2 KB的RAM、64 KB的Flash存儲器,工作頻率經過PLL倍頻后最高可達到72 MHz。本系統設計中,STM32F103-ZET6外接8 MHz時鐘,經內部PLL倍頻至72 MHz[2]。

2.3 傳感器選型

PT100溫度傳感器具有精度高、可靠性強、穩定性好、價格便宜等優點,廣泛應用于工業自動化測量和各種儀器儀表領域中。本設計中為了減小由于導線電阻帶來的附加誤差,將PT100傳感器兩側相等的導線長度分別加在兩側的橋臂上,采用三線制測溫方案[3]。

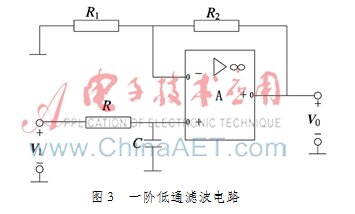

加速度傳感器ADXL001是工業振動與沖擊傳感器,基于ADI公司的iMEMS技術,使工業控制儀器設計采用簡單的解決方案就可以實現高性價比、高性能且可靠地寬帶振動監控。ADXL001振動與沖擊傳感器具有3個滿量程動態范圍,分別為70 g、250 g和500 g,靈敏度適用各種范圍,且寬帶寬,諧振頻響為22 kHz。iMEMS振動傳感器采用陶瓷封裝,適合苛刻的工業環境,易于安裝磨礦設備的測量點上。在進行球磨機振動測量時,關心的最高頻率為4 000 Hz,為滿足采樣定律,又不至于采集數據量太大,本設計最高頻率為12 kHz[4]。為了正確提取傳感器采集的球磨機的振動信號,對于高頻部分采用硬件電路將其濾掉,濾波電路采用一階低通濾波器。電路如圖3所示。

圖3將一階低通濾波網絡接到運算放大器的輸入端,運算放大器起隔離負載影響、提高增益和提高帶負載能力的作用。其截止頻率f0為:1/2?仔RC=12 kHz,放大倍數K為1+R2/R1,本文R取12.7 k,C取1 nF。

2.4 ET100觸摸屏

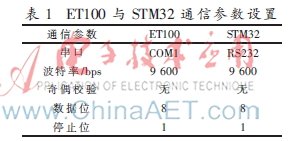

觸摸屏是系統與用戶之間進行交互和信息交換的媒介,是指人和機器在信息交換和功能上接觸,進行人機對話,故在工業領域也稱人機交互界面。本文選用的觸摸屏型號為步科ET100觸摸屏,其含有128 MB Flash+64 MB SDRAM,防護等級符合達到工業IP65標準。監控系統通過在上位機觸摸屏設置,在現場觸摸屏上能夠實現多通道實時溫度、振動數據顯示,并能記錄歷史數據,數據記錄時間可按照需要設置,并可打印輸出。通過觸摸屏可以設置溫度、振動信號,并設置管理員窗口。在觸摸屏上設置的串口通信參數如表1所示。

3 軟件設計

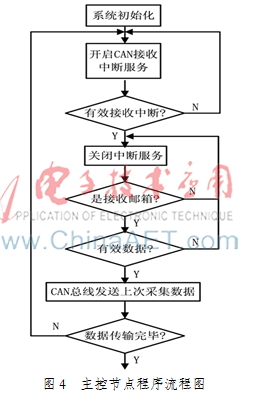

磨機整體檢測系統軟件設計包括兩方面的工作:一是各采集節點在STM32端實現溫度、振動傳感器的數據采集,并發送至主控節點等待發送;二是采用Modbus標準協議將采集的數據發送至上位機觸摸屏。系統總體程序包括系統初始化、開啟CAN接收中斷服務、溫度振動數據采集和CAN總線發送上次采集的數據等操作。其程序流程如圖4所示。

3.1 Modbus協議

Modbus協議是一種工業通信和分布式控制系統協議,是工業領域全球最流行的通信協議之一[5]。其包含的Master/Slave主從應答方式的通信協議,具有簡單、可靠、容易實現等特點。本文中采用ET100觸摸屏作主,STM32作從方式進行通信,物理層采用RS232串行通信標準來實現。

當在Modbus網絡上通信時,主設備不斷的向外發送地址,從設備接收地址并作出相應的動作,若需要響應,控制器生成的反饋信息必須遵循標注的Modbus協議發出。其通用數據幀格式如表2所示。

單個設備的地址碼范圍為1~247。主設備通過將要聯絡的從設備地址放入消息中,從設備做出響應時將自己的地址放入回應的地址域中,從而實現主從設備通信。功能碼表示以何種方式來讀/寫數據。數據區包含終端執行特定功能所需要的數據或者終端響應查詢時采集到的數據。檢驗碼是表示設備進行通信時,需要對傳輸的數據進行檢驗,包括奇偶檢驗、LRC檢驗和CRC檢驗,本文采用CRC校驗。

3.2 CAN總線軟件設計

STM32F103ZET6內部集成了單路CAN控制器,其初始化內容包括:配置相關引腳的復用功能,使能CAN時鐘、配置CAN工作模式及波特率、設置濾波器,通過CAN_RFOR設置中斷方式[6]。CAN發送報文數據流程為:應用程序選擇一個空郵箱發送、清除并發送郵箱標識符寄存器、設置發送郵箱數據長度與待發送數據、查詢發送狀態。

3.3 Modbus報文發送、接收

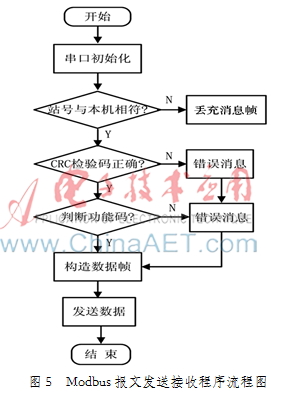

ET100觸摸屏上電后,預先設計的功能碼0x03會不斷向外發送元件的地址,從設備STM32根據接收到的地址回饋相應的數據。

從站在響應主站發送過來的報文時主要完成以下幾個操作:功能選擇模塊、功能處理模塊和處理應答模塊。

功能選擇模塊主要根據用戶在觸摸屏上設置的地址,決定Modbus從站的操作行為以及執行行為;

功能處理模塊是核心,主要包括構造消息幀和解析生成的CRC檢驗碼,然后根據消息幀發送出去;

處理應答模塊是對反饋的數據進行處理,驗證收到的數據是否正確,即若程序在規定的延時內接收到響應,那么對接收到的數據進行處理,進行CRC檢驗碼判斷接收到的數據是否正確。其總體發送、接收流程如圖5所示。

4 結束語

基于STM32的球磨機運行狀態監測系統設計,分別利用溫度和振動傳感器在各個節點采集溫度和振動信息,利用CAN總線實現組網,將采集的節點信息發送到主控節點上。通過設置中斷方式,每次定時時間到,主控節點將上一次采集的溫度、振動數據發送到上位機觸摸屏。利用標準Modbus協議,以ET100為主控設備,STM32F103ZET6為從設備進行通信,成功實現數據采集和傳輸通信。通過實驗測試,本文所介紹的設計方案可以較好地應用于工業磨礦現場設備的監測與報警,且本文設計不僅針對磨礦設備的應用場合,針對其他工況只需要對系統進行相應的改動就能較好地適用于其他的工業設備實時監測場合,具有較強的技術適用性和廣泛的應用前景。

參考文獻

[1] 郜立煥,萬暢,張福志,等.球磨機狀態檢測系統設計與故障診斷[J].礦山機械,2007,35(12):98-100.

[2] 馬軍,李志華.基于STM32的無線次聲采集系統的設計[J].電子技術應用,2014,40(4):92-95.

[3] 徐莉振,鮑敏.面向Pt100鉑電阻的高精度多路測溫系統[J].機電工程,2013,30(1):65-72.

[4] 周平,柴天佑.磨礦過程磨機負荷的智能監測與控制[J].控制理論與應用,2008,25(6):1095-1098.

[5] 張桂,金國強,李輝.基于ARM平臺Modbus RTU協議的研究與實現[J].電力科學與工程,2011,27(1):23-27.

[6] 張家田,王金成,嚴正娟,等.基于CAN總線的井下視頻信號采集系統設計[J].電子技術應用,2013,39(12):15-21.