方璐,吳志剛,陳安鋼

(東華大學 信息科學與技術學院,上海 201620)

摘要:連續攪拌反應釜(CSTR)在生產過程中得到了廣泛應用。因其在實際生產過程中會受到許多不利因素的影響,不易實現面向性能的控制。以連續攪拌反應釜為對象,采用常規PID控制,為了達到實時修改模型參數,動態顯示控制曲線和變量數值的目的,設計了GUI人機界面,使得用戶可以方便、實時地對CSTR控制系統進行監控。

關鍵詞:CSTR;人機界面;PID

0引言

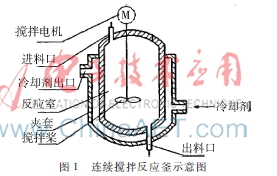

連續攪拌反應釜(Continuous Stirred Tank Reactor, CSTR)作為一類化學反應器,由于其成本低、熱交換能力強和產品質量穩定等特點,成為生產聚合物的核心設備,在化工、發酵、生物制藥、石油生產等工業生產過程中得到了廣泛的應用[1]。其示意圖如圖1所示。

在連續攪拌反應釜系統中通過控制其內部的工藝參數(如溫度、濃度等)的穩定,來保證反應的正常進行,其控制質量直接影響到生產的效益和質量指標。連續攪拌反應釜的對象是高度非線性的化學反應系統,一般用一組非線性常微分方程來描述該反應釜的數學模型[2]。本實驗通過采用單回路控制系統,在回路中運用基于四階五級RungeKutta的PID控制算法,通過整定PID參數實現對被控變量的控制。同時在控制系統中設置擾動,模擬現場控制中所遇到的干擾。為了能夠實時監控工藝參數,本設計采用GUI人機界面,動態顯示被控對象及狀態變量的控制結果。

1CSTR模型

實驗針對的化學反應是由環戊二烯(組分A)生成主產品環戊烯(組分B)和副產品二環戊二烯(組分D)以及由環戊烯繼續反應生成的副產品環戊酮(組分C)。化學反應方程如下:

Ak1Bk2C,2Ak3D。基于能量守恒定律,該CSTR模型的理想動態特性可以由以下非線性微分方程組描述:

![5WGO1OBKN]0{2`%{4D828WH.png 5WGO1OBKN]0{2`%{4D828WH.png](http://files.chinaaet.com/images/2016/05/26/6359988758935200006288525.png)

如上各參數中,CA為反應器中物質A的濃度,CB反應器中物質B的濃度,CA0為A的進料濃度,K1、K2、K3為3個化學反應的反應速率,V為物料A進料體積流量,VR為反應器體積,T為反應器溫度,Tk為冷卻劑溫度,T0為反應器入口溫度,ΔHRAB、ΔHRBC、ΔHRAD分別為K1、K2、K3反應放出的熱量,ρ為反應器液體密度,Cρ為反應器液體熱容,Kw為冷卻套的傳熱系數,AR冷卻套傳熱面積,Ei為第i個反應的反應激活能量。

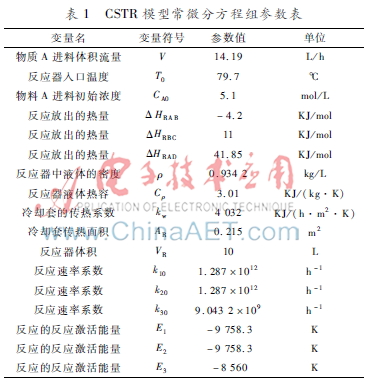

該CSTR模型的常微分方程組由3個微分方程組成,即將CA、CB、T作為系統3個狀態變量建立微分方程,取冷卻劑溫度Tk為控制系統的操作變量,反應器中物質濃度CA作為被控變量,反應器入口溫度T0和濃度CA0、物料進料體積流量V是波動的,可以作為外部的擾動。各參數的值如表1所示。表1CSTR模型常微分方程組參數表變量名變量符號參數值單位物質A進料體積流量V14.19L/h反應器入口溫度T079.7℃物料A進料初始濃度CA05.1mol/L反應放出的熱量ΔHRAB-4.2KJ/mol反應放出的熱量ΔHRBC11KJ/mol反應放出的熱量ΔHRAD41.85KJ/mol反應器中液體的密度ρ0.934 2kg/L反應器液體熱容Cρ3.01KJ/(kg·K)冷卻套的傳熱系數kw4 032KJ/(h·m2·K)冷卻套傳熱面積AR0.215m2反應器體積VR10L反應速率系數k101.287×1012h-1反應速率系數k201.287×1012h-1反應速率系數k309.043 2×109h-1反應的反應激活能量E1-9 758.3K反應的反應激活能量E2-9 758.3K反應的反應激活能量E3-8 560K

根據CSTR模型的微分方程,以反應器溫度T、反應器中物質A的濃度CA、反應器中物質B的濃度CB三者為狀態變量,以冷卻劑Tk為控制變量,建立關于微分方程的M文件。

2CSTR過程仿真控制研究

2.1控制算法

本實驗采用基于四階五級RungeKutta的PID控制算法。四階五級RungeKutta算法是一種求解微分方程近似解的數值方法,實際上是間接使用泰勒級數法的一種計算方法。該算法精度高,能對誤差進行抑制。在區間[k,k+d]上用y(k)的值來估算或預測y(k+d)的值,得到預測值(k+d),將此預測值作為反饋信號與期望設定值進行比較得出偏差,作為PID控制的輸入,依照PID控制律來設定控制器的輸出,完成對被控對象的控制。

MATLAB中的ode函數專門用于求解微分方程,而ode45表示采用四階五級Runge-Kutta算法,它用四階方法提供候選解,五階方法控制誤差,是一種自適應步長(變步長)的常微分方程數值解法,本實驗M文件中就采用ode45求解微分方程。

首先確定仿真的采樣時間、起止時間以及每一步模型仿真的時間區間,并為龍格庫塔算法設定初始值。

然后初始化PID控制器,并設定PID參數和設定值。經過PID參數的調整,得到Kc=0.03;Ti=4;Td=0.05。

最后運用循環語句的形式編寫基于四階五級RungeKutta法的PID控制算法。

2.2添加擾動

為模擬真實現場控制系統環境,這里需要添加3個擾動:物質A進料流量(QIn)擾動,反應器入口溫度擾動(To),物質A進料濃度擾動(Ca0)。

2.3控制結果

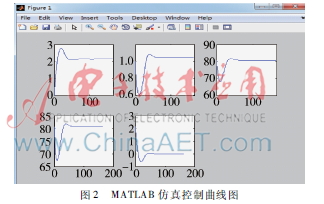

將初始值設為y0=[0;1;80.7],在控制系統的作用下最終達到穩定,如圖2所示。

上排從左至右分別表示反應器物質A濃度(被控變量),反應器物質B的濃度和反應器溫度,即3個狀態變量。下排從左至右分別表示冷卻劑的溫度(操縱變量)和控制誤差(即控制器的輸入)。可發現由于加了積分作用,控制系統的余差為0,并且控制效果較好。

3GUI界面的設計

為了能夠實時改變控制系統模型的參數,在程序運行過程中添加擾動,并使被控對象及狀態變量的控制結果動態顯示,需要添加一個GUI界面來實現這些功能。

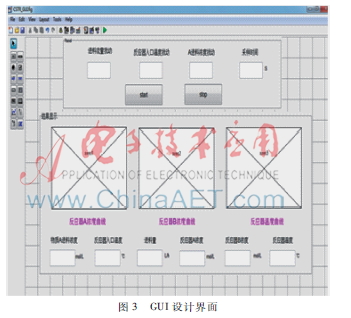

首先在命令窗口中鍵入guide,GUIDE實際上是一套MATLAB工具箱[3]。啟動GUIDE后,會出現GUIDE Quick Start 對話框,選擇新建一個GUI界面,這里選用GUI with Axes and Menu模板,點擊OK后進入版面設計窗口。利用窗口左側的工具箱可以選擇需要添加的組件,用來輸入擾動和采樣時間,同時顯示控制系統變量的數值和曲線。完成版面設計后,以CSTR_GUI文件名保存,此時設計內容會保存在兩個文件中,一個是FIG文件,一個是M文件。GUI界面設計如圖3所示。

然后打開M文件CSTR_GUI.M,對GUI進行編程。設置并啟動0.2 s定時器,

另外,需要編寫定時器中斷響應函數TimerCallback,里面包含對界面擾動參數和采樣時間的讀取,同時實現對GUI人機界面中變量值的更新。

4CSTR模型控制結果

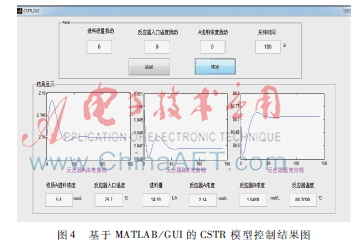

設定初始值:反應器中物質A的濃度CA=2.14 mol/L,反應器中B的濃度CB=1.05 mol/L,反應器溫度T=80.7 ℃,即y0=[2.14;1.05;80.7]。

在無擾動的情況下,控制結果如圖4。

此時PID參數為Kc=0.03,Ti=4 s,Td=0.05 s,從反應器中物料A濃度曲線來看,控制作用響應速度快,超調小,且沒有穩態誤差,控制效果較好。由于CSTR模型控制系統是完全用MATLAB進行仿真的,曲線平穩之后沒有出現任何波動,這與實際現場控制狀況不太相同。

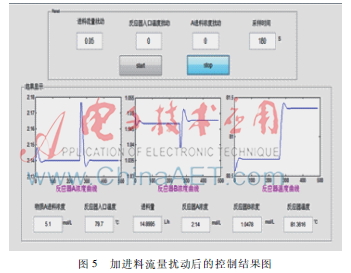

在控制系統達到穩態之后,可以在GUI界面上對某一參加數上一擾動(例如增加5%的物質A進料流量擾動),觀察控制系統的調節能力,如圖5所示。

從圖5可以看出在加入進料流量擾動后,反應器中A濃度曲線出現一定程度的波動,這一波動的大小受擾動值大小的影響,但物質A的濃度很快又恢復到設定值,說明控制系統有較強的調節能力。另外還能發現當進料流量增加5%后,反應器中物質B的濃度在重新達到穩態后并沒有回到原值(從1.046 8 mol/L增加到1.047 8 mol/L),同時反應器的溫度也有所增加,因此在通過改變進料流量改變物質B濃度的時候,需要注意反應器的溫度,要避免觸碰到反應器溫度的上下限。

5結論

本文基于MATLAB建立CSTR對象模型,依據現實的生產環境以及各種干擾因素,通過整定PID參數完成對被控變量的控制,取得良好的控制效果。同時,為了達到實時修改模型參數、動態顯示控制曲線和變量數值的目的,引入了GUI人機界面,使得用戶可以方便、實時地對CSTR控制系統進行監控。此控制系統用于工業現場,對提升工作效率具有一定的實際意義。

參考文獻

[1] 陳申,蔣靜萍,袁慧根.CSTR的非線性自適應控制[J].信息與科學,1992,21(2):136144.

[2] 劉松,李東海,薛亞麗,等.連續攪拌反應釜系統的非線性魯棒控制[J].化工學報,2008(2):3437.

[3]劉文定.MATLAB/Simulink與過程控制系統[M].北京:機械工業出版社,2011.