鋰離子電池的應用非常廣泛,包括混合動力和電動汽車、風能設備、光伏設備,以及傳統的手機、電動自行車等。隨著這些領域的迅速擴張,鋰離子電池的需求量也將呈爆發式增長。然而,鋰離子電池不僅制造程序復雜,且生產過程中對性能、容量的標定也是一個非常重要的環節,需要高性能的測試設備來完成。ADI公司從幾年前就著手開發相關解決方案,從芯片級解決方案開始,逐漸完善成AD8450/1+ADP1972構成的系統級解決方案。

ADI公司亞太區精密儀器業務部系統應用工程師李強

“每一顆鋰離子電池在出廠前都要經過分容和化成的環節,在這個過程中,安全性和精確性是必須考慮的問題。我們希望測試設備對電池不要有任何的沖擊,以免導致電池出問題。同時要盡量提高精確度,以保證電池有好的一致性,從而延長整體壽命。” ADI公司亞太區精密儀器業務部系統應用工程師李強表示。而ADI推出的鋰離子電池分容化成測試設備解決方案由兩種組件協同工作,不僅具有能源循環能力,而且性能與成本遠遠優于目前的充電電池化成與分級系統解決方案。

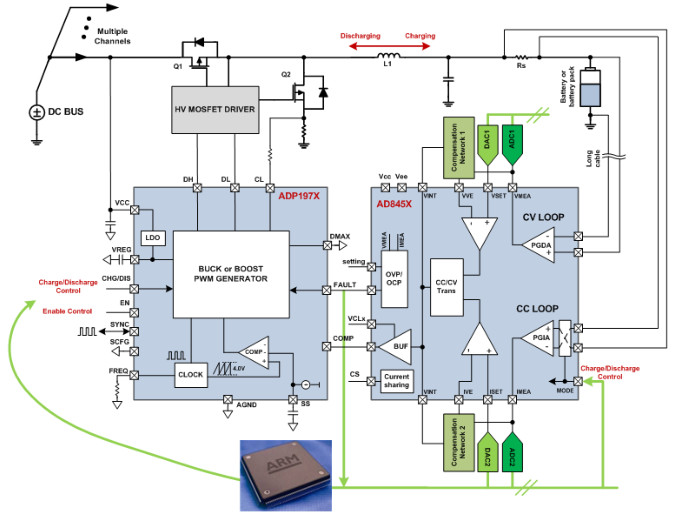

AD8450/1精密模擬前端與控制器以及ADP1972降壓/升壓PWM控制器能為充電和放電周期帶來能效優勢,兩者均通過PWM控制器提供電流,并將其引導回電網或對其他電池充電。除了獨有的雙器件架構,該解決方案還采用了模擬控制環路,相比現有數字解決方案具有巨大優勢。這些優勢包括:更快地控制高達1.5 MHz的關鍵信號路徑、超過90%的效率,以及整個溫度范圍內的更高精度。該解決方案專門針對電池化成與分級系統而設計,適合混合動力與電動汽車、儲能和工業工具中的中高能量電池。

根據鋰離子電池單體容量的大小,ADI還提供了不同方式的解決方案供客戶選擇。以6A或10A為界限,單體容量在6A或10A以下的電池的測試,客戶多選擇線性能耗型解決方案,效率低下但成本低。單體容量在10A以上的電池的測試,則多選擇PWM開關式解決方案,成本稍高但能效高、工廠運營成本低。李強還指出,隨著小容量電池的成長越來越快,很多客戶從投資回報率角度出發,開始選擇PWM開關式解決方案來實現單體容量為10A或6A的電池的測試。而3A和2A鋰離子電池的測試仍以線性解決方案為主。