從去年9月中國在聯合國大會上明確提出碳達峰、碳中和目標,至今年全國兩會“雙碳”目標被寫入政府工作報告,碳中和的熱度就一直不減。當前,人口和社會變遷、氣候變化和資源稀缺、城市化以及數字化轉型等全球宏觀趨勢的發展給人類社會帶來了挑戰,也凸顯了半導體在生活中日益提升的重要性。而半導體企業作為用電用水大戶,如何在這碳中和的趨勢中,發揮自己的作用也備受行業關注。

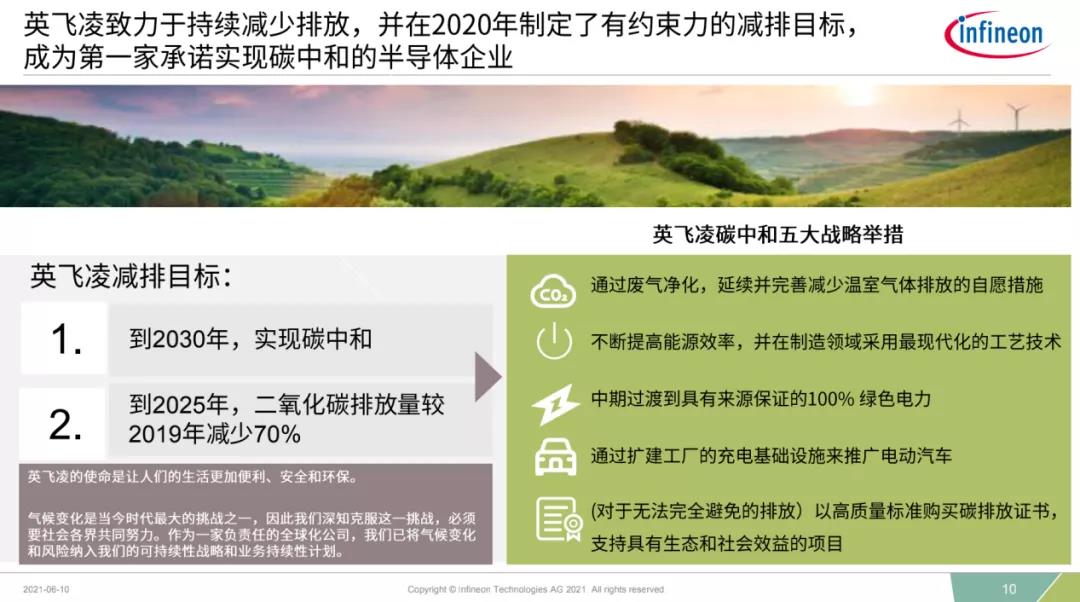

作為全球十大半導體公司之一,以及汽車電子、功率半導體以及安全IC領域排名第一的英飛凌,在2020年制定了“有約束力的減排目標”,英飛凌也成為第一家承諾實現“碳中和”的半導體企業。其目標是到2025年,把二氧化碳排放量較2019年降低70%;到2030年實現碳中和。

實現碳中和,英飛凌信心十足

據英飛凌科技副總裁、英飛凌無錫制造、研發、測試技術和創新部負責人范永新介紹,“氣侯變化”是一項全球性的挑戰,需要整個社會所有的利益相關方采取一致行動,共同應對。英飛凌把“讓生活更加便利、安全和環保”作為使命,這不單單是一句口號,我們將其落實到了企業日常的運營當中。

如何實現碳中和這樣的目標呢?具體來講,在踐行碳中和方面,英飛凌有五大戰略舉措:1)通過廢氣凈化,延續并完善減少溫室氣體排放的自愿措施,2)不斷提高能源效率,并在制造領域采用最現代化的工藝技術,3)中期過渡到使用具有來源保證的100%綠色電力,4)通過擴建工廠的充電基礎設施來推廣電動汽車,5)對于無法完全避免的排放,以高質量標準購買碳排放證書,支持具有生態和社會效益的項目等。

有這樣的實現碳中和的信心其實也是源于英飛凌歷來的良好節能減排記錄,例如:在生產過程中,英飛凌的資源利用效率遠高于半導體行業的全球平均水平;在生產晶圓方面,英飛凌生產每平方厘米晶圓的耗電量比全球平均水平要低約47%,耗水量比全球平均水平要低約29%,產生的廢棄物比全球平均水平要低約56%。

“正是過去所取得的好成績以及英飛凌的先進技術,給了我們充分的信心,去實現碳中和目標。我們認為英飛凌自身的創新產品和解決方案,能夠助力實現高效的能源鏈,從而幫助整個社會進行節能減排,應對氣候變化和能源稀缺的挑戰。”范永新講到。

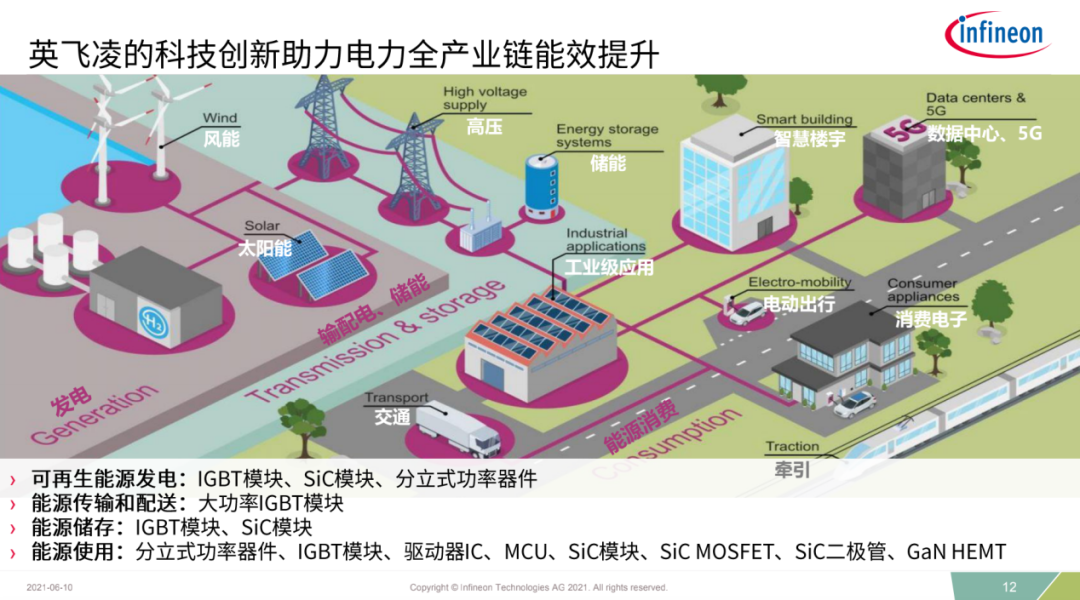

在電力全產業鏈中,英飛凌的功率半導體扮演著非常重要的角色。從發電、輸配電、儲能到能源的使用,英飛凌是能夠為全產業鏈提供高能效解決方案的領先半導體公司。

在能源的生成和儲能方面,英飛凌有EasyPACK 1B/2B IGBT功率模塊和SSO8功率器件,主要應用于太陽能發電、儲能和快速充電等領域。EasyPACK 1B/2B模塊效率更高、功率密度更大、尺寸更小且系統成本更低,能夠助力實現靈活的電網設計。同時,它還能夠提升將太陽能轉換為電能的效率,改善電池用電效率,確保電網穩定。

在能源使用層面,英飛凌的EasyPACK 1B/2B、1A/2A產品等IGBT功率模塊以及分立器件產品,能夠減少能源轉換和分配過程中的損耗,讓能源高效而廣泛地應用于工業驅動、數據中心、汽車、智能樓宇等眾多領域。

目前EasyPACK 1B/2B模塊已經在英飛凌無錫工廠投入量產而且產能還在不斷擴大當中。EasyPACK 1A/2A模塊也已做好量產準備。

同時,英飛凌還正在引進用于電動汽車的HybridPACKTM雙面冷卻IGBT模塊,這個IGBT模塊能夠把電池的直流電轉換為驅動電機的交流電,并且能夠將制動產生的交流電轉換成為電池充電的直流電,并且當中的損耗很低,從而有助于提高電動車輛的續航里程。

踐行碳中和的戰略,英飛凌將在原材料的采購、芯片封裝測試、芯片的包裝和運輸、芯片的使用等產品生命周期的各個環節,跟所有的利益相關方一起努力構建綠色循環鏈。

無錫工廠正走在綠色工廠之路上

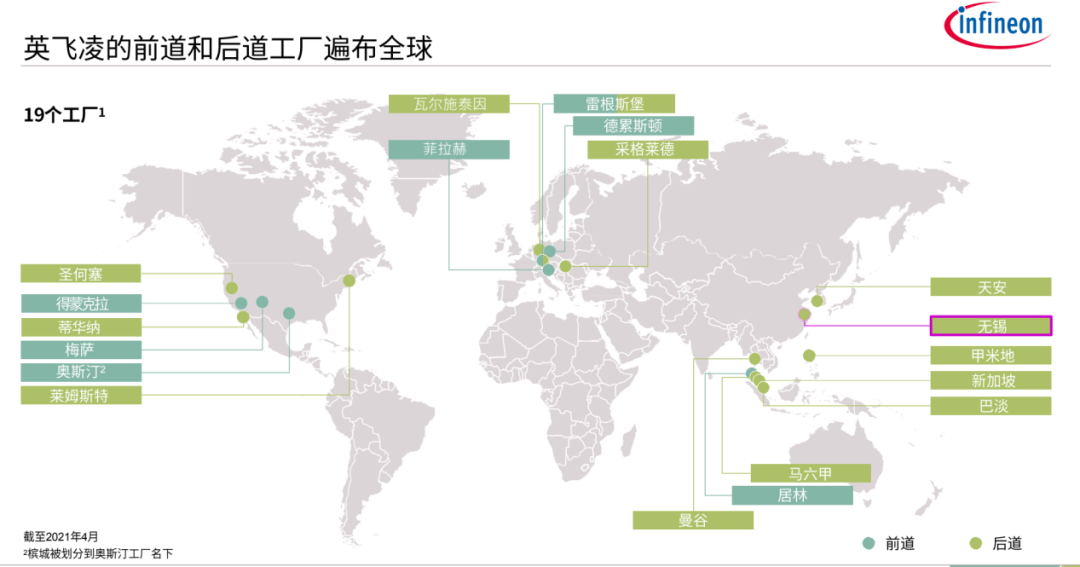

首先要說明一點的是,英飛凌的工廠分“前道”工廠跟“后道”工廠,其中,有約1/3是前道工廠,前道工廠做晶圓制造的,剩余的是后道工廠,這些工廠遍布全球。英飛凌無錫工廠就是后道工廠。

值得一提的是,無錫工廠是英飛凌在大中華區最大的制造基地,該工廠成立于1995年,主要生產分立器件、智能卡芯片、功率半導體。目前員工數超過1300人,英飛凌也正在把無錫工廠打造成英飛凌全球最大的IGBT制造中心之一。

由于半導體制造恒溫、恒濕、無塵的特殊環境要求,以及關鍵制造工藝的電力要求,英飛凌無錫工廠的碳排放主要來源于電力消耗。從基于世界能源研究所溫室氣體核算體系得出的2020年碳足跡分析來看,英飛凌無錫工廠因電力消耗所產生的碳排放占比達到了97%。電力消耗中有相當大的一部分是用在動力設備、空調等等方面。

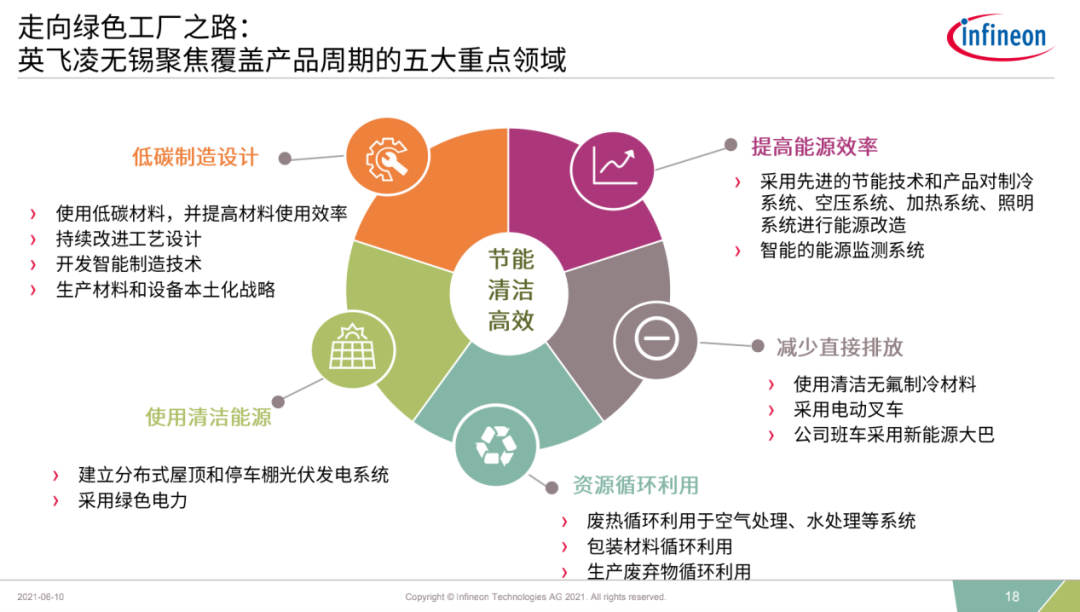

在走向綠色工廠的道路上,英飛凌無錫工廠主要聚焦覆蓋產品周期的五大重點領域,包括:1)低碳制造設計。主要體現在使用低碳材料,并提高材料使用效率;持續改進工藝設計;開發智能制造技術、提高設備利用率;還有就是利用本土的生產材料和設備,減少設備、材料從供應商到無錫工廠之間運輸所消耗的能源。2)提高能源效率。英飛凌無錫成立于1995年,在發展過程當中不斷運用能源合同管理模式,采用先進的節能技術和產品對制冷系統、空壓系統、加熱系統、照明系統進行能源改造,一方面能夠保持工廠順利運營,另一方面也大幅度提高了能源利用效率。此外,英飛凌無錫也運用了神經網絡,進行智能的能源監測。3)減少直接排放。比如,使用清潔無氟制冷材料,采用電動叉車,甚至公司的班車也采用新能源大巴等。4)資源循環利用。比如,將廢熱循環利用于空氣處理、水處理等系統;包裝材料循環利用;生產的廢棄物循環利用等。5)使用清潔能源。在這方面,無錫工廠的舉措包括建立分布式屋頂和停車棚光伏發電系統,采用綠色電力等。

據范永新的介紹,無錫工廠的布局都是樓宇式的,所以相對可用的面積不多,但在所有可用區域全部裝了光伏發電系統,到目前為止,有28%的辦公用電是由光伏驅動的。未來英飛凌無錫還將繼續努力、開發新的節能方式。其實無錫工廠早在2015年已經實現了碳達峰,2020年碳排放較2015年減少了27%。并且工廠實現了100%循環利用包裝材料、 100%使用廢熱循環加熱水處理系統、在可用區域100%安裝光伏發電系統。根據2021年中國船級社質量評估機構數據,英飛凌無錫工廠的綠色績效處于半導體行業的前5%。接下來,英飛凌無錫的目標是希望能夠跟隨總部的決策,在2025年實現碳排放較2019年減少70%,并且在2030年達到碳中和。

英飛凌無錫工廠

工業互聯網和智能工廠是英飛凌物聯網戰略的重要組成部分。同時,英飛凌是“德國工業4.0”執行和指導委員會初創成員,而且也加入了工業互聯網聯盟(IIC)和德國“工業4.0”平臺,在“工業4.0”相關規則和標準的制定中發揮著非常關鍵的作用。同時,英飛凌也在研制工業4.0所需要的核心器件和領先的半導體解決方案。

2013年起,英飛凌無錫通過自主研發的制造執行系統(MES),實現了制造的自動化和智能化,顯著提升了運營績效。該系統能夠對人員、機器、材料、流程和方法、環境設施等五大關鍵生產要素進行智能控制,利用無紙化、數據分析及智能決策系統,實現了工廠自動化和智能化,從而降低成本,提升速度和質量。例如,英飛凌無錫將生產周期縮短了50%;在沒有額外投資新設備的情況下,生產效率提升了11%;實現了制造因素和產品工藝參數100%可追溯;自動化程度達到了80%;基于MES之上的系統,使得制程和人為錯誤降低了50%。在MES系統之上, 英飛凌無錫還有“缺陷探測和管理系統”。

展望未來,英飛凌提出了無錫工業4.0藍圖。主要包括4個方面:1)集成化、數字化敏捷的生產和制造系統。這里面主要是基于MES系統對“人機料法環”的管控。2)利用大數據分析對質量的自動異常檢測、預測。3)生產智能化和自動化。我們希望工程師的生活、所有辦公人員的生活也實現數字化,那就是實現高效自我管理的數字化工作和生活。4)希望能夠實現優化集成的材料處理。

提到“工業4.0”,其實就是要萬物互聯。怎么能夠防止甚至減少聯網之后的風險呢?英飛凌無錫的安全解決方案至關重要,無錫工廠致力于保障互聯世界的安全,它生產的智能卡芯片應用領域十分廣泛,包括:支付、娛樂、政府身份識別、個人識別、物品識別、通訊聯系等等。

除此之外,英飛凌致力于追求零缺陷,2020年,英飛凌無錫每生產十億個器件的缺陷數量不足3個,這可以說樹立了全球半導體的質量標桿。無錫工廠是如何實現零缺陷的呢?這是由于無錫工廠打造了“卓越質量3-2-1”管理模式。一個核心,即卓越質量;兩個支柱,指的是持續穩定和精進創新;三個基石,也就是系統和工具、組織、人才。“縱有遲疑處,堅持質量先”。不論是在無塵室、實驗室還是辦公室,英飛凌的“零缺陷”理念無處不在。

結語

在碳中和的道路上,英飛凌正在以實際行動走在行業的前列。通過構建無錫綠色智能工廠,自主開發工業物聯網技術,驅動卓越運營,引領數字化轉型,英飛凌無錫工廠正成為后道運營的行業標桿。