隨著各種各樣新的封裝類型逐漸成為主流,先進封裝互連技術正面臨發展的轉折點。一些供應商選擇擴展傳統凸塊封裝方法,而另一些則推出新的封裝技術取而代之。

在任何情況下,目標都是在需處理的數據量增加時確保IC封裝組件之間的信號完整性。但隨著設備不斷縮小,而越來越多的組件被添加到先進封裝中來處理、移動和存儲更多數據,將需要具有更多I/O的新技術。因此,盡管在可預見的未來中仍將使用傳統的焊球和/或銅微凸塊,但那些增強或取代傳統互連技術、增加I/O數量并提供更多微縮空間的新技術正在研發中。

一如既往,尺寸和成本是決定性因素。銅微凸塊比焊球/凸塊更小,可在封裝中實現更多 I/O。當前,先進封裝技術的微凸塊間距最小達40μm,這相當于20μm至25μm的凸塊尺寸,裸晶上相鄰凸塊之間的間距為15μm。

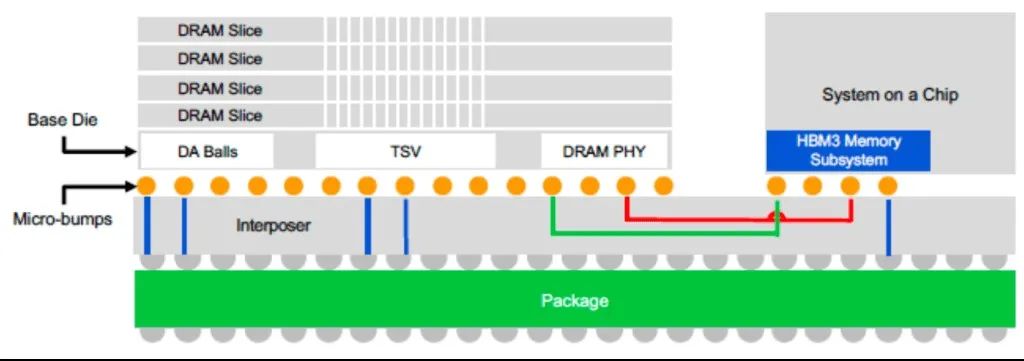

圖 1:具有HBM3內存的2.5D/3D系統架構。銅微凸塊連接中介層和基片。微凸塊也用于芯片到芯片的連接。圖源:Rambus

對于小于40μm的間距,客戶在封裝上有另外一些選擇。首先,他們可以使用現有的凸塊技術研發新的封裝技術,以突破技術瓶頸,將當前40μm間距向下微縮至10μm。另一種選擇是被稱為銅混合鍵合的新技術。在混合鍵合技術中,裸晶的連接并非通過封裝中的凸塊。相反,該技術利用微小的銅對銅互連,實現比傳統封裝具有更多I/O的更窄間距封裝。對于封裝技術來說,混合鍵合的間距至少在10μm及以下。

AMD已經計劃在未來的處理器產品中采用混合鍵合技術。該公司正在使用臺積電的混合鍵合技術。其他代工廠也在研究混合鍵合。但并非所有封裝都需要混合鍵合,且該技術針對的是高端產品。即便如此,混合鍵合仍然是一個昂貴且困難的工藝。

英特爾和其他公司并沒有轉向混合鍵合,而是希望擴展現有的凸點互連技術,并圍繞這些技術開發間距小于40μm的封裝。“在保持與現有硅和封裝技術兼容的同時,利用現有的基礎設施,將焊料微凸點互連微縮至更小的間距可能仍然是有利的,”英特爾封裝開發工程師Zhaozhi Li在最近的ECTC大會上表示。

英特爾描述了一種將凸點間距縮小或減小到10μm的方法。一些OSAT也在研究更窄間距的銅凸點技術。但是,隨著焊料/銅凸點技術逐漸向更窄間距微縮,面臨的挑戰也隨之增多。對于新材料、新工藝和新工具的需求越來越多。盡管如此,下一代凸塊技術和混合鍵合都將在該行業中發揮重要作用,推動著技術朝著更多先進封裝和Chiplet模型發展。對于Chiplet,芯片制造商可能在庫中擁有模塊化裸晶菜單。然后,客戶可以將芯片混合搭配并集成到現有封裝類型或新架構中。

Chiplet正在成為推進芯片設計的替代方案。傳統上,為了推進設計,供應商會開發片上系統 (SoC) 并在每一代設備上集成更多功能。但隨著摩爾定律延緩,芯片集成變得越來越困難和昂貴。雖然這種方法仍然是新設計的一種選擇,但Chiplet有望成為下一代芯片設計趨勢。混合鍵合或縮放凸塊是Chiplet拼圖中的關鍵部分。

封裝技術概述

IC封裝將裸晶包裹在封閉式單元中,可保護器件免受損壞。封裝還可以提高裸晶的性能。

“業界正在加大對先進封裝的投資,并致力于提高系統級互連密度、降低功耗、實現更小的外形尺寸,并通過縮小封裝級間距,以及將更多功能集成到單個封裝中來降低成本。” Brewer Science的高級項目經理Xiao Liu表示。該行業已開發出超過1000種不同的封裝技術。客戶可根據給定的應用程序進行選擇。

按照互連類型來細分封裝市場,包括引線鍵合、倒裝芯片、晶圓級封裝 (WLP) 和硅通孔 (TSV)。TSV提供最多的I/O,其次是WLP、倒裝芯片和引線鍵合。

據TechSearch稱,大約75%到80%的封裝基于引線鍵合。焊線機使用細線將一個芯片縫合到另一個芯片或基板上。引線鍵合機用于制造商品和中檔封裝以及內存堆棧。

倒裝芯片在芯片頂部形成微小的焊料或銅凸點。然后將器件翻轉并安裝在單獨的裸晶或板上。凸塊落在銅焊盤上,形成電氣連接。

在此過程中,使用高速倒裝芯片鍵合機連接凸塊裸晶,然后進行大規模回流工藝。“許多倒裝芯片設備不需要窄間距。它們可以通過大規模回流來完成,”Kulicke & Soffa (K&S) 的CTO Bob Chylak表示。“倒裝芯片鍵合機取出芯片,將焊球浸入助焊劑中,然后將它們放置在PCB 上。然后PCB通過回流烘箱,回流烘箱將焊料熔化,然后將其固化。”

倒裝芯片用于開發許多封裝類型,例如球柵陣列(BGA)。圖形芯片和處理器采用BGA封裝。在倒裝芯片中,芯片上的凸點間距范圍從300μm到50μm。

“我們仍然看到140μm至150μm的寬間距封裝。該技術仍然是發展主流,并且不會很快改變,”QP Technologies的母公司Promex CTO Annette Teng認為。“我們開始看到一些 110μm到120μm的封裝技術。40μm以下仍處于研發階段。”

同時,扇出封裝是一種晶圓級封裝。在扇出封裝的一個示例中,DRAM裸晶堆疊在邏輯芯片上。

TSV用于先進2.5D/3D封裝,通常用于高端系統。在 2.5D/3D封裝中,裸晶堆疊或并排放置在中介層的頂部,中介層包含TSV。TSV提供了從裸晶到電路板的電氣連接。在2.5D的一個示例中,ASIC和高帶寬存儲器(HBM)并排放置在中介層上。(HBM是DRAM內存堆棧。)

2.5D封裝的焊球位于基板底部,將封裝與電路板進行電氣連接。C4凸點是較小的結構,將基板連接到中介層。較小的銅微凸塊將中介層連接到基片上。在HBM中,DRAM裸晶使用 40μm間距的微小微凸塊連接。

為了堆疊和連接這些封裝中的裸晶,熱壓鍵合機(TCB)系統拾取裸晶并將凸塊與另一個裸晶的凸塊對齊。該系統使用壓力和熱能來鍵合凸塊。

展望未來,供應商希望開發凸點間距低于40μm的HBM模塊和3D封裝,從而實現更多的 I/O和帶寬。芯片客戶可以通過使用更精細的凸點或使用銅混合鍵合來開發先進封裝。有些客戶則可能對不同封裝同時使用這兩種方法。

預計銅凸點的間距將從40μm微縮至10μm。然后,封裝技術逐漸走向混合鍵合,從而實現 10μm及以下間距的互連。但并非所有封裝廠都可以開發混合鍵合。對于大多數OSAT來說,這項技術成本過高,需要昂貴的半導體晶圓廠來實現這些工藝。

精選代工廠是供應商僅有的能夠將混合鍵合投入生產的方法。即便如此,用于封裝的混合鍵合仍然具有挑戰性。“混合鍵合面臨的巨大挑戰是晶圓表面清潔度、晶圓翹曲以及芯片中銅和介電材料之間的梯度,”UMC技術總監Tony Lin表示。

混合鍵合仍面臨很多問題。“未來幾年肯定會推出具有非常窄間距(使用混合鍵合)的產品。” Amkor高級封裝開發和集成副總裁Mike Kelly表示。“這是一個昂貴的工藝,并且未來幾年可能仍將是超高性能的領軍者。”

凸塊微縮

考慮到這一點,英特爾和其他公司正在使用低于40μm的傳統微凸塊開發新的先進封裝技術。供應商還在研究下一代HBM技術HBM3,其凸點密度是HBM2e的兩倍。HBM3支持 8.4Gbps的帶寬,而HBM2e的帶寬為3.6Gbps。

微縮微凸點具有以下幾點優勢。首先,它利用了現有的焊料/銅凸點基礎設施。其次,幾家供應商正在研究窄間距凸點技術,例如Amkor、ASE、Intel、JCET、三星和臺積電。

開發帶有凸塊的封裝技術并非新鮮事。在1960年,倒裝芯片封裝作為一種組裝技術出現。最初,倒裝芯片工藝涉及到C4(受控塌陷芯片連接)凸點的形成,其直徑范圍為75μm至200μm。

C4凸塊仍在封裝中使用,但它們是寬間距結構。因此,從2006年的65nm節點開始,英特爾和其他公司逐漸遷移到更小的C4凸點版本,稱為銅微凸點/柱,有時也稱為C2凸點。最初的銅微凸點直徑為25μm。

銅凸點由帶有薄鎳擴散阻擋層的銅柱和錫銀焊帽組成。“C2凸點提供比C4凸點更好的熱性能和電氣性能。這是因為Cu的熱導率和電阻率優于焊料,” Unimicron CTO John Lau在他的新書《半導體先進封裝》(Springer,2021年)中表示。

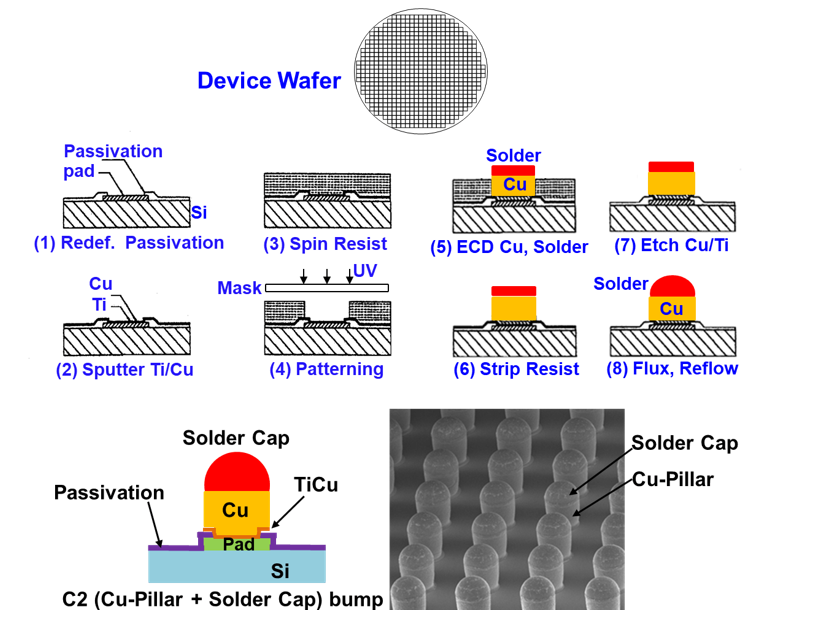

為了制造更小的銅微凸塊,該工藝類似于C4流程。首先,芯片在晶圓廠的晶圓上加工。然后在晶片底部形成凸塊。

為此,使用沉積法通過凸點下金屬化層(UBM) 沉積表面。然后,在UBM上應用一種稱為光刻膠的光敏材料。使用光刻系統在抗蝕劑頂部圖案化預定凸塊尺寸。該圖案被蝕刻,形成一個小間隙。

使用電化學沉積(ECD)系統,填充間隙或將間隙鍍銅。剝離抗蝕劑并蝕刻結構。該結構在烘箱中回流或加熱,形成凸塊。

圖 2:微凸點工藝流程。圖源:John Lau,Unimicron

當今最先進的微凸塊使用40μm間距和20μm至25μm之間的凸塊尺寸。據DuPont稱,凸塊尺寸約為凸塊間距的50%。

未來的封裝將轉向具有更窄間距的更小銅凸點。“我們看到柱狀凸塊尺寸已經有18μm間距、9μm直徑和20μm高。300毫米晶圓上有大約2億個凸點,間距為18微米。”Onto Innovation產品營銷經理Woo Young Han表示。“我們聽說一位客戶聲稱實現10μm間距、5μm直徑和10μm高。在10μm間距的300mm晶圓上大約有5億個凸點。5μm的凸點直徑是我們從客戶那里聽到的最小的直徑。”

向更小的凸塊研究會帶來一些挑戰。“隨著焊料凸點間距的縮小,凸點高度變短,可用于鍵合的凸點表面減少,芯片級凸點數量增加,”Han表示。“隨著凸點數量的增加,凸點尺寸的減少轉化為更小的錯誤余量,以建立可靠的電氣連接。隨著凸塊間距的縮小,芯片級凸塊共面性、凸塊表面粗糙度和凸塊硬度變得越來越重要。鍵合過程中使用的溫度、時間和壓力取決于芯片級凸塊共面性、凸塊表面粗糙度和凸塊硬度的質量。在鍵合過程中使用更高的溫度、更長的時間和更大的壓力會增加成本和損壞芯片的風險。”

所有這些都在整個制造流程中提出了幾個挑戰。以蝕刻為例。“銅柱和焊料凸點的直徑更小。由于蝕刻導致的下切變得越來越重要,” Unimicron的Lau表示。

ECD電鍍工藝也面臨挑戰。“隨著客戶瞄準下一代微凸點解決方案,電鍍均勻性和共面性控制變得越來越重要,”Lam Research董事總經理Manish Ranjan表示。“Lam的電鍍槽設計可提供超高均勻對流,以實現快速且均勻的沉積速率。此外,專有技術解決方案,例如先進的表面處理能力,可實現最低的缺陷性能。”

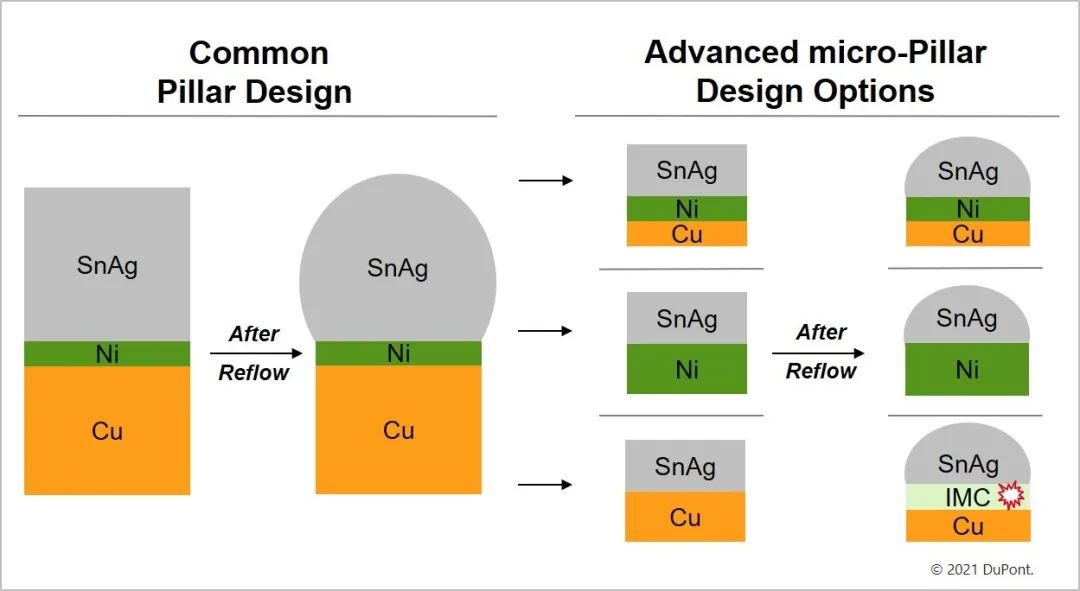

最重要的是,向更小凸塊的轉變也可能需要全新且差異性的凸塊結構。考慮一個間距為40μm、凸塊高度為25μm 的微凸塊。在這個凸塊中,銅結構的高度是15μm,而鎳是5μm。剩下的部分是焊帽。

“在這種結構中,銅比鎳大,”DuPont先進封裝技術全球營銷負責人Shashi Gupta表示。“當你采用更窄的間距時,銅的高度將開始縮小。在某些時候,銅的厚度和鎳的厚度或多或少相差不大。焊帽也在縮小。”

在一個假設示例中,未來的銅柱可能具有3μm的銅結構、3μm的鎳阻擋層和5μm的焊帽。“關鍵是鎳和銅非常相似。在這種厚度下,要在整個晶圓上保持均勻性是一項挑戰,”Gupta表示。“因此,您可能需要考慮在焊料在頂部的柱狀結構中選擇一種金屬。”

換句話說,在更窄間距的封裝中,您可能有一個帶有焊帽的微小銅柱,或帶有焊帽的鎳柱。“出于成本、產量或性能方面的考慮,通常使用銅/錫-銀或鎳/錫-銀結構而不是銅/鎳/錫-銀結構,”Gupta稱。“這將有助于優化成本結構,也更容易控制質量。”

與鎳相比,銅是一種更佳的金屬,但銅也有一些缺點。鎳的導電性較低,但鎳凸點也可能起作用。這仍處于研發階段,尚不清楚鎳在生產中如何應用。

盡管如此,在未來的工藝中,銅凸塊將只需要鍍銅工藝,而鎳凸塊將使用鍍鎳工藝。

這反過來又簡化了電鍍過程。“與鍍兩層(先鍍銅,再鍍鎳)相比,鍍單層銅或鎳更容易。然后將相同的焊料以減少的體積量放在其上,”Gupta說。

最終,兩種不同的凸塊金屬結合在一起,并擴散到彼此的晶界中。這稱為金屬間化合物 (IMC) 層。在某些情況下,IMC 很穩固。另一些情況下,IMC較脆弱,導致連接失效。

IMC是可能出現問題的地方。“對于銅/錫-銀凸點結構,焊料直接沉積在銅柱上而沒有鎳阻擋層,在回流期間可能會形成金屬間化合物 (IMC) 層,”Gupta表示。“IMC層可能會在老化或加熱過程中繼續生長,從而對焊點可靠性和導電性產生負面影響。相比之下,均勻鍍鎳代替銅柱可有效限制廣泛的 IMC生長,并提供出色的阻擋能力、可焊性和其他特性,這些特性對于一致的晶圓制造至關重要。從工藝角度來看,更新的鎳基電鍍選項也是可持續的。”

圖 3:通用支柱設計和先進微支柱設計。圖源:DuPont

凸點鍵合

制造微小的凸塊極具挑戰性。在更窄的間距下將它們鍵合起來也很困難。

通過大規模回流的傳統倒裝芯片鍵合在更窄的間距上面臨挑戰。“標準回流工藝是在用于倒裝芯片和系統級封裝的烘箱中進行的。該解決方案以數量與低價著稱,”JCET現場應用工程高級總監Nokibul Islam表示。“令人擔憂的是,可能會出現基板和芯片之間的整體熱膨脹系數不匹配,從而導致更高的翹曲和芯片移位。”

傳統的倒裝芯片工藝可以應用到50μm或40μm的間距,但再往下走就可能會出現可靠性問題。這就是TCB適用的地方。早在幾年前,TCB已經推出,用于先進的窄間距鍵合應用。一些供應商在銷售TCB工具。

TCB工具用于鍵合具有間距在40μm至50μm及以下微小凸塊的裸晶,適用于芯片到晶圓和芯片到基板的應用。就目前情況而言,TCB微縮至10μm間距。

“熱壓鍵合是局部回流,”K&S的Chylak表示。“熱壓焊機不是加熱整個電路板及其上的所有芯片,而是像普通倒裝芯片一樣抓住芯片,并將其浸入助焊劑中,然后將其放置在PCB上。鍵合機頂部有一個加熱器。加熱至超過將芯片固定到位的焊料熔點。然后冷卻下來,使焊料凝固。”

助焊劑是用來去除試圖鍵合的銅墊上的氧化物。在化學反應中,助焊劑將會溶解氧化物。

然而,TCB是一個相對緩慢的過程,存在一些助焊劑清潔問題。“倒裝芯片和熱壓鍵合都存在問題。浸入凸塊的助焊劑必須是清潔的。”Chylak表示。

業界使用清潔系統來清除封裝中的助焊劑。這適用于寬間距應用,但此過程需要時間來清潔窄間距封裝的助焊劑。

在另一個可能的解決方案中,業界開發了“免清洗助焊劑”材料。這些材料并不總是有效。如果過程中出現助焊劑,則很難清潔。

因此,K&S正在開發無助焊劑TCB技術。在TCB工具中,K&S 結合了原位甲酸蒸汽輸送系統和腔室。“我們可以放一層甲酸蒸汽,它可以在沒有助焊劑的情況下清潔表面,然后我們進行鍵合。這是我們開發的一項新技術,無需助焊劑即可鍵合。這是對TCB的生產力和可靠性的改進,” Chylak表示。

還有其他解決方案。在ECTC上,作為ASE的一部分,Siliconware描述了一種開發具有20μm 凸點間距的3D封裝的方法,旨在堆疊和鍵合兩個薄芯片。共有兩種測試方案。一種使用帶有毛細管底部填充 (TCCUF) 的TCB。另一個使用帶有非導電膏 (TCNCP) 的TCB。

“總而言之,我們已經成功地表征和開發了使用20?m凸點間距的3D封裝技術。這種封裝技術可以通過標準的裸晶貼裝和回流,以及使用NCF的熱壓焊來實現,”Siliconware的技術經理Mu Hsuan Chan表示。

與此同時,英特爾找到了一種方法來微縮20μm和10μm間距的微凸塊。英特爾開發了帶有微小凸塊的裸晶,并通過對準精度優于2.1μm 的TCB工具將它們鍵合起來。

“數據表明,使用功能強大的TCB工具和緊密的鍵合工藝控制,將Cu/SnAg微凸塊配置在20μm 間距下是可行的。然而,在10μm處,為了保留焊料以滿足TCB鍵合的需要,并獲得足夠的鍵合工藝余量,需要放置一定的焊料/Cu擴散阻擋金屬。”英特爾的 Li 說。

總結

最終,英特爾和其他公司將采用混合鍵合技術。臺積電希望在這項技術上早日取得突破性進展。

但無論是窄間距封裝還是寬間距封裝,未來一段時間內,凸塊封裝技術仍將持續發展。盡管如此,先進凸塊和混合鍵合都將為新的先進封裝技術提供窄間距互連。不止一種封裝技術選擇對企業來說非常利好。