在我國西部,一座座數據中心正在拔地而起,為全國輸送著源源不斷的算力。

但數據計算往往伴隨著巨大的功耗,因此發展數據中心和實現[雙碳]目標之間存在著巨大的矛盾。

在后摩爾時代,單純通過工藝制程的提升降低芯片功耗的路徑也日漸捉襟見肘,已經接近摩爾定律的物理極限。

但隨著基于ReRAM的全數字存算一體架構大算力、低功耗、易部署芯片的研發和產業化,這一難題似乎有了新的解決思路。

基于憶阻器ReRAM技術的計算單元可以通過阻值器件的存儲記憶特性,利用基礎物理定律和原理完成海量的AI計算;

通過存算一體的架構,可以節省把數據從內存單元逐層搬遷到計算單元的環節,從而得以節省因為數據搬遷而產生的大量衍生成本。

這此類方式也符合國家對于碳中和、碳達峰的技術發展路線,改變了傳統AI運算數據量需要帶來巨大能耗的現狀。

新型存儲器對比中ReRAM的優勢

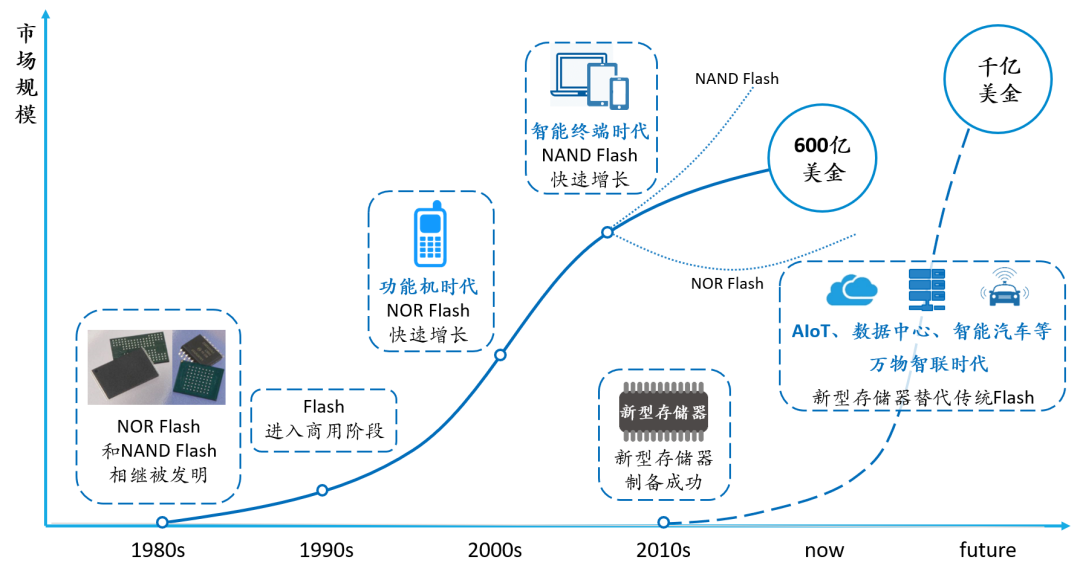

目前,新型存儲器主要有4種:相變存儲器(PCM),鐵電存儲器(FeRAM),磁性存儲器(MRAM),阻變存儲器(ReRAM)。

對比四種新型存儲器,ReRAM在密度、工藝制程、成本和良率上具備明顯優勢。

ReRAM的單元面積極小,可做到4F?,讀寫速度是NAND FLASH的1000倍,同時功耗下降15倍。

以Crossbar和昕原半導體為例,其采用對CMOS友善的材料,能夠使用標準的CMOS工藝與設備,對產線無污染,整體制造成本低。

可以很容易地讓半導體代工廠具備ReRAM的生產制造能力,這對于量產和商業化推動有很大優勢。

從密度、能效比、成本、工藝制程和良率各方面綜合衡量,ReRAM存儲器在目前已有的新型存儲器中具備明顯優勢。

ReRAM國內外發展現狀

在商業化上,Crossbar、昕原半導體、松下、Adesto、Elpida、東芝、索尼、美光、海力士、富士通等廠商都在開展ReRAM的研究和生產。

在代工廠方面,中芯國際、臺積電和聯電都已經將ReRAM納入自己未來的發展版圖中。

已量產的海外ReRAM存儲器主要有Adesto的130nm CBRAM和松下的180nm ReRAM。

松下(Panasonic)在2013年開始出貨ReRAM,成為了世界第一家出貨ReRAM的公司。

接著,松下與富士通聯合推出了第二代ReRAM技術,基于180nm工藝。

而Adesto 一直在緩慢地出貨低密度 CBRAM。

國內,昕原半導體在Crossbar的基礎上實現了技術核心升級和工藝制程的改進,實現28nm量產,并且已建成自己的首條量產線,擁有了垂直一體化存儲器設計加制造的能力。

兆易創新和Rambus宣布合作建立合資企業合肥睿科微,進行ReRAM技術的商業化,但目前還無量產消息。

ReRAM迎來四大發展機遇

①物聯網:AIoT需要數據的實時交互,因此不僅要求存儲器低功耗,也需要高讀寫和低延遲。目前的NOR Flash存儲密度低、容量小、功耗高,無法實現高寫入速度。

而ReRAM在保證讀性能的情況下,寫入速度可提升1000倍,同時可實現更高存儲密度和十分低的功耗,未來將會是取代NOR Flash成為萬物智聯時代存儲器的最佳選擇。

②智能汽車:未來單車存儲容量將達到2TB-11TB,一輛L4/L5級自動駕駛汽車至少需要74GB DRAM和1TB NAND。

新型存儲器中,ReRAM不僅滿足高讀寫速度和存儲密度的要求,同時延遲可降低1000倍,可滿足未來智能駕駛高實時數據吞吐量。

③數據中心:ReRAM相較NAND可提升100倍的讀寫性能,同時保持更低的功耗和高存儲密度,有望解決未來數據中心高能效比,低延遲的需求,實現更高性能的AI數據中心。

國產存儲器有望彎道超車

新型存儲器的核心,是在其開發中需要在傳統CMOS工藝里增加一些特殊的材料或工藝,這些特殊材料或工藝的開發則需要經過大量實驗及測試驗證。

傳統CMOS代工廠或因囿于資源所限,迭代速度較慢,從而影響工藝開發進度,而國內各大科研院所雖可在實驗室階段加快迭代速度,但沒有標準的12寸量產產線,實驗成果往往很難走向量產。

昕原自行搭建的28/22nm ReRAM(阻變存儲器)12寸中試生產線就解決了上述問題。

汲取了代工廠和實驗室的長處,迭代速度快, 產線靈活,擁有自主可控的知識產權,使得ReRAM相關產品的快速實現變成了可能。

結尾:

目前的ReRAM器件還未成熟,它還面臨三個關鍵挑戰:①基于高精度模數轉換器的讀出電路;

②器件的非理想性,包括受單元間變化的器件的影響;③ReRAM設備中非線性的以及不對稱電導更新后會嚴重降低訓練的準確度。

部分資料參考:36氪:《ReRAM「存算一體」應用于AI大算力的新思路》,云岫資本:《ReRAM新型存儲器如何影響未來存儲格局?》