0 引言

蓄電池技術是下一代汽車——電動汽車的核心技術之一。蓄電池是復雜的電化學系統,國內外對電池管理技術都進行了大量的研究,取得了許多成果。一般認為電池管理系統主要有如下功能:電池狀態參數采集(包括溫度、電壓、電流等);電池荷電狀態(State of charge,SOC)的準確估計;不健康電池的早期診斷;對電池組安全運行全面監控,如防止電池的過充電和過放電等等。

由于電動汽車蓄電池組通常是由幾十個(上百個)單體電池組成,所以,每一個單體電池的工作狀態正常與否不僅反映電池組性能的好壞,而且影響電池組的容量及剩余能量。實踐表明,在電動汽車運行過程中,如不及時檢測,找出老化電池給予調整,電池組的容量將變小,壽命將縮短,影響整個電池組的高效安全運行。

電池工作狀態的檢測由電池管理系統(Battery Management System,BMS)完成,而電池管理系統的其他功能(包括剩余能量的計算)都是建立在電池工作狀態檢測的基礎之上的,研究蓄電池組工作狀態檢測方法對電動汽車的發展具有非常重要的意義。

l BMS的基本結構

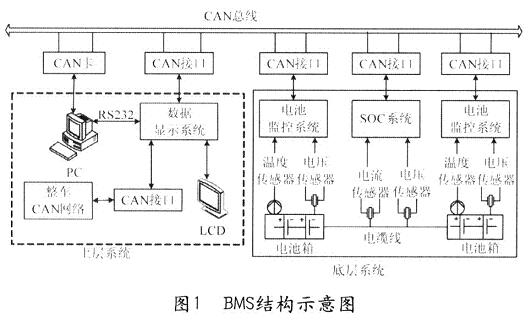

湖南大學研發的電動汽車(EV一3號)采用的BMS結構示意圖見圖1。該BMS由電池監測系統、電池核電狀態、(SOC)系統、數據顯示系統3部分構成。傳感器、電池監控系統和SOC系統構成底層系統,數據顯示系統為上層系統,系統之間通過內部CAN總線通信。

2 蓄電池組工作狀態檢測方法

電動汽車蓄電池組一般都采用串聯方式工作,工作電流與單體電池是一樣的,檢測比較容易,而端電壓的檢測則比較麻煩。若只檢測電池組的端電壓,方法很簡單,只需在電池組的兩端接上檢測電路即可,但這樣做是不行的,因為雖然可以得到總的工作電壓,但無法判斷具體單體電池的端電壓,而只要有一塊電池出問題就會影響整組電池的正常工作和性能;另外,對檢測電路精度要求高。一個單體電池端電壓的正常工作范圍比較小,比如12V鉛酸電池的終止電壓在10V左右,電壓變化范圍在2~3V之間,檢測電路只要10%的精度即可檢測出1V的變化量。若24塊12V鉛酸電池串聯,額定電壓是288V,放電終止電壓是240V,電壓的正常變化范圍是48V,如果一塊電池的端電壓降至9V,那么反映在總電壓上為285V,只變化了大約1%。可見,檢測電路的精度至少要達到1%以上才能檢測出幾伏電壓的變化。而整組電池檢測很難發現單體電池的緩慢變化,包括單體電池本身的老化和因單體電池一致性問題而帶來的積累效應。整組檢測無法檢測電池及電池組實際容量,無法篩選其中已老化的電池。

實用的方法是檢測每一個單體電池。但對于串聯形成的電池組,要自動檢測每個單體電池的端電壓所遇到的主要問題是測量參考點的選擇以及檢測電路與被檢測電池組的電隔離問題。電位參考點的選擇不僅如上所述影響測量精度,還對測量電路的測量范圍提出了很高的要求。而被檢測電池組與檢測電路的隔離不僅涉及到系統的安全還影響檢測電路的復雜度和可實現性。目前采用的主要是分布檢測和集中檢測兩種方法。

1)分布檢測法

所謂分布式隔離檢測技術,就是將單體電池電壓及溫度的檢測模塊化、本地化,然后再通過一定的通訊手段將這些檢測模塊檢測的數據集中起來,最后統一處理。這樣做的目的就是要解決集中檢測方法所存在的種種問題。原理圖見圖2。

其主要優點是:

(1)連線簡單,省去了多路轉換開關,性能可靠。

(2)測量精度較高,比較符合汽車電器CAN總線化的發展趨勢。

(3)分布式模塊解決了參考點問題,利用總線通信方式(采用光耦器件)解決了主控機與電池組的隔離問題。

但應用分布式檢測技術還必須解決以下幾個問題:

(1)由于檢測模塊直接從被測電池上持續取電,不利于節能和安全。

(2)當電池較多時,模塊數量也多,使得成本和復雜度提高,并且要求通信總線有較高的帶載能力。

從功能上看,檢測模塊主要由檢測子模塊和通信子模塊兩大部分組成。檢測子模塊要完成數據的采集和調理任務,而通信子模塊則要溝通與主控電路的信息交流,接收主控電路的指令,上傳由檢測子模塊提供的檢測數據。

因為汽車電器的發展方向是采用CAN總線技術,所以,通信子模塊與主控電路之間應該采用CAN總線連接。

2)集中檢測法

集中檢測法(見圖3)是用一套檢測電路分時檢測各個單體電池。檢測技術比較直觀,為了檢測每只電池的電壓,需要將每只電池的電壓信號引入檢測設備(如果蓄電池組由n節單體電池組成,需要引n+1條檢測線),采用多通道切換的技術,即通過開關器件(繼電器)把多節單體電池的電壓信號切換到同一個差分放大器,經信號處理后用一只A/D轉換器進行采樣。 “開關切換”動態地改變了參考點,保證每次測量都是一個單體電池的端電壓;而差分輸入則保證了電池組與檢測電路不共地,雖然沒有做到全隔離,但比共地連接要安全。電池溫度的檢測一般可采用數字或模擬溫度傳感器,由于測溫過程與電池組沒有電連接且技術也比較成熟,所以本文不再贅述。另外,因電動汽車要求的電流較大(幾十到幾百安),所以對電池組充放電電流的檢測,一般采用非接觸式電流傳感器或變送器實現。

這種方法主要缺點是信號線較多,增大了接線的難度和復雜度,影響測試精度,降低了可靠性。

3)集中/分布式檢測法

為克服分布檢測法和集中檢測法的缺點,我們提出“局部集中”、“整體分布”的檢測思路,即將全部電池分成若干個小組,每個小組用一個檢測模塊進行“集中式”檢測,整個系統由若干個檢測模塊通過CAN總線連接而成。簡言之,集中/分布式檢測系統的實質就是檢測單元部分模塊化、本地化,數據靠總線傳輸。集中/分布式檢測除了具有前兩種方式的優點之外,還有以下主要優點:加強了組建系統的靈活性和擴充性;增加了系統的可靠性;具有較高的性價比。

對于鉛酸電池,由于其單體電壓較高、體積較大、數量較少,所以可給每2個或每4個電池配一個檢測模塊。而對于像鋰電池這類單體電壓較低、體積小但數量多的電池組,可將2~8個電池分為一組。圖4是集中/分布式檢測框圖。

為了降低成本、縮小體積、簡化電路,電池檢測模塊應由單片機完成。單片機選型的主要條件是:至少有4路10位精度以上的A/D轉換器(因為一塊電池至少需要電壓和溫度2路檢測);帶有CAN總線控制器。

我們選用微芯公司(MICROCHIP)的PICl8系列用于前端的檢測模塊。該系列的PICl8F248/258和PIC18F2585/2680都是28腳雙列直插封裝,PIC18F248/2587蒂有5路10位A/D轉換器;PICl8585/26801帶有8路10位A/D轉換器,并具有納瓦電源管理技術使芯片的功耗進一步降低。PICl8F2585/2680還具有在線串行編程技術,允許單片機在嵌置到電路板之后進行編程,為使用提供了極大的方便。

在我們的課題中采用了24節12V鉛酸電池,分為三組擺放在車內,兩邊的行李箱位置各擺放6節電池,尾部行李箱位置擺放12節電池,2節電池共用一個檢測模塊,即一個檢測模塊集中檢測2塊電池的狀態。最后需要說明的是,由于溫度傳感器與電池沒有電接觸,所以檢測示意圖中沒有畫出溫度檢測部分,但每個檢測模塊都有溫度檢測功能。

為了克服模塊從電池上持續取電的問題,我們將所有模塊統一供電,由一個總開關控制。這就牽涉到供電回路與電池的隔離問題。為解決該問題,我們采用“橋電容”技術。圖5是模塊內部框圖。“橋電容”的工作原理是這樣的:MCU首先將雙刀單擲開關K1合上,則電池對電容C1充電,由于時間常數很小,電容端電壓很快達到電池端電壓;然后MCU斷開K1合上K2,從A/D上就可采集到C1的端電壓,也就是電池的端電壓;最后MCU斷開K2。從而完成一次采集任務。另外,當模塊不加電時,兩組開關是斷開的,模塊不會從電池取電。可見,這種方式不但解決了參考點問題,而且完全隔離了電池與檢測電路,其主要缺點是每個模塊增加了兩組可控開關。可控開關選用光耦繼電器AQW212。模塊的成本在200元左右,非常適合電動車輛的使用。各檢測模塊將數據通過CAN總線上傳給主控機。由主控機進行處理并顯示出來,供駕駛員參考。

3 結束語

(1)采用集中/分布式檢測方法對蓄電池組參數進行檢測,較好地克服了集中式和分布式檢測方法存在的問題,更適合電動汽車電池組的檢測。

(2)利用“橋電容”技術傳遞所采集的蓄電池電壓信號,可有效地解決蓄電池和檢測電路間的隔離問題。

(3)通過在24塊12V鉛酸電池組上的試驗,由12個檢測模塊和1個主控機構成的集中/分布式檢測系統工作正常,電壓、電流和溫度的檢測數據準確、可靠,表明集中/分布式檢測方法切實可行,具有較高的應用價值。