摘 要:本文介紹了采用西門子PLC作為現場控制設備,使用臺灣WEIN VIEW MT-500觸摸屏為監控設備,利用Easy Builder500組態軟件實現基于PROFIBUS-DP" title="PROFIBUS-DP">PROFIBUS-DP現場總線網絡的柔性制造監控系統" title="監控系統">監控系統。

關鍵詞:監控系統,PROFIBUS-DP總線,組態軟件,可編程序控制器

1 引言

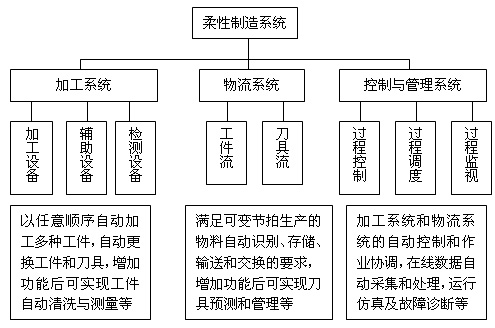

隨著科學技術的迅速發展,國內外市場競爭的加劇,產品更新換代速度的加快以及人們對產品多樣化需求的增加,使得機械制造業向多品種、小批量生產方式發展。為適應這種需求的變化,必須大幅度提高產品制造的柔性和生產效率,縮短生產周期,保證產品質量,降低能耗和生產成本,以獲得更好的經濟效益。柔性制造系統" title="柔性制造系統">柔性制造系統(Flexible Manufacturing System-FMS)正是在這種形勢下應運而生的。 FMS是一項工程應用技術,它的內部組成根據使用目的而異,客觀上也難以有一個統一的模式。典型的FMS一般由加工系統、物流系統和控制與管理系統三個子系統組成,各子系統的構成框圖及功能特征如圖1所示。三個子系統的有機結合,構成了一個制造系統的能量流(通過制造工藝改變工件的形狀和尺寸)、物料流(主要指工件流和刀具流)和信息流(制造過程的信息和數據處理)。

PROFIBUS是一種國際性的、開放式的現場總線,廣泛用于離散型、流程型自動化系統以及樓宇、交通、電力等自動化領域。根據其特點,可將PROFIBUS分為報文規范PROFIBUS- FMS( Fieldbus Message Specification) 、分布設備PROFIBUS- DP( Decentralized Periphery) 、過程自動化PROFIBUS-PA( Process Automation) 三個相互兼容的版本。而柔性制造系統就屬于流程型自動化系統,本文重點探討基于現場總線PROFIBUS- DP的柔性制造監視與控制系統的實現。

圖1 FMS的組成框圖及功能特征

2 基于ROFIBUS-DP柔性制造監控系統的通信

2.1 基于ROFIBUS-DP柔性制造監控系統的組成

PROFIBUS-DP主要應用于現場級,是一種高速(可達12Mbit/s) 和便宜的通信連接,它被設計為設備級自動控制系統與分散的外圍設備之間的通信,可以承擔現場控制與監控的通信任務,具有較高的性價比,是當今實現自動控制系統理想的總線技術。PROFIBUS-DP的網絡協議采用了OSI 參考模型的第一層物理層,第二層數據鏈路層和用戶自己定義的用戶層,其中用戶層定義了用戶系統和各種設備可以調用的應用功能以及詳細說明了各種PROFIBUS-DP設備的行為。PROFIBUS-DP是一個主站" title="主站">主站/從站(Master/ Slave)總線系統,主站決定總線的數據通信" title="數據通信">數據通信,當主站得到總線控制權時,沒有外界請求也可以主動發送信息,主站可以是PLC、PC 等;從站為外圍設備(典型的從站包括輸入/輸出裝置、閥門、驅動器和測量發送器等),從站沒有總線控制權,僅當接受到信息給予確認或當主站發出請求時向它發送信息。PROFIBUS-DP有多種網絡拓撲結構:總線形,星形,環形等。該系統采用總線形拓撲結構。

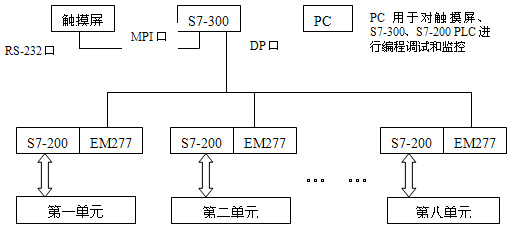

該柔性制造系統也是由加工系統、物流系統和控制與管理系統三個子系統組成。加工系統由儲料單元、翻轉送料單元、尺寸檢測單元、材質檢測單元、機械手送料單元、加工單元、搬運單元、立體倉儲單元等八個工作單元組成。物流系統是由各工作單元之間配備的不同形式的工件傳送裝置組成。監控系統是以西門子PLC為主控制器,上位采用MT-500觸摸屏監控,中間采用S7-300 PLC負責通信功能,下位采用八個S7-200 PLC (CPU 224) 組成分站控制器,通過PROFIBUS-DP現場總線網絡實現監控系統的通信,八個獨立的執行機構共同組成一套完整的控制系統,用于實現實際生產中的典型流水線工藝。其中,加工系統是由機械加工設備組成,物流系統是由機械傳送裝置組成,監控系統是由基于PROFIBUS-DP現場總線網絡將S7-300 PLC、S7-200 PLC和MT500觸摸屏連接而成的系統組成。基于PROFIBUS-DP現場總線網絡的監控系統的組成如圖2所示。

圖2 基于PROFIBUS-DP總線網絡的監控系統的組成

2.3 基于ROFIBUS-DP柔性制造監控系統的通信

⑴、S7-300 PLC與S7-200 PLC的通信

S7-300 PLC與S7-200 PLC通過PROFIBUS-DP總線網絡進行通信。在PROFIBUS-DP總線網絡中,CPU 315-2DP作為主站通過DP通信端口連接到PROFIBUS-DP總線網絡。該柔性制造監控系統采用八個EM227 PROFIBUS-DP擴展從站模塊通過串行I/O總線分別連接到八個S7-200 PLC(CPU 224)分站控制器;作為從站,EM227模塊通過其DP通信端口連接到PROFIBUS-DP總線網絡。CPU 315-2DP PLC通過組態將EM227模塊定義成DP從站,采用主-從方式進行通信,在主-從方式下,一個主站控制多個從站,主站發出命令( Command),從站給出響應( Response),配合主站完成對數據鏈路的控制,一個主站可與多個從站中的每一個從站建立一條數據鏈路;從站可以發送多個幀,直到從站沒有信息幀可發送或未完成幀的數目已達最大值或從站被主站停止為止。

⑵、MT500觸摸屏與S7-300 PLC、S7-200 PLC的通信

MPI(Multi Point Interface)用于PLC和PG/OP之間的接口,每個PLC都安裝有一個RS 485 MPI接口。MT500觸摸屏通過MT5-MPI專用電纜將MT500 RS232串行通信口與CPU 315-2DP PLC的MPI通信口連接起來,CPU 315-2DP PLC可以自動地通過MPI接口發布其總線參數組態。總線參數包括:波特率為19200,數據位為8Bits,奇偶校驗采用奇校驗,停止位為1Bit,MT500觸摸屏的站地址為0,CPU 315-2DP PLC的站地址為2。這樣可使MT500觸摸屏可以自動連接到MPI網絡上,通過MPI協議與CPU 315-2DP PLC進行通信。MT500觸摸屏與S7-200 PLC通信時,將CPU 315-2DP PLC作為通信中介來實現MT500觸摸屏與S7-200 PLC的通信。

⑶、PC機與MT500觸摸屏、S7-300 PLC、S7-200 PLC的通信

在該系統中,PC機主要是作為編程器。PC機通過MT5-PC編程電纜與MT500觸摸屏連接起來進行通信。PC機通過使用STEP7編程電纜將PC機上的通信卡CP5611(適用于PC機的PCI卡)的通信口與CPU 315-2DP PLC的DP通信口連接起來進行通信。PC機通過使用STEP7-Micro/WIN 32的編程電纜將PC機上的RS-232串行通信口與CPU 224 PLC的RS-485通信口連接起來進行通信。

3 基于PROFIBUS-DP柔性制造監控系統的實現

3.1 基于PROFIBUS-DP總線網絡的硬件組態

根據圖2所示基于PROFIBUS-DP總線網絡的監控系統的組成框圖,采用總線拓撲結構組建監控系統的通信網絡,并給系統送電。S7-300 PLC與S7-200 PLC通過EM277進行PROFIBUS-DP通訊時,在STEP7中需要對S7-300站組態,而在S7-200系統中不需要對通訊進行組態,只要將通訊的數據存放在與S7-300組態時的EM277從站的硬件I/O地址相對應的V存儲區就可以了。

在STEP7中對S7-300站組態時,首先在STEP7中插入一個S7-300的站;然后在STEP7硬件組態窗口中安裝EM277從站配置文件SIEM089D.GSD文件。安裝EM277從站配置文件SIEM089D.GSD后,根據EM277從站通訊實際需要的通訊字節數,選擇一種通訊方式,該系統選擇8字節入/8字節出的方式,并在STEP 7的硬件組態窗口中設置EM277的從站地址,至此一個單元的EM277從站硬件組態結束。接著依次將其它各單元EM277從站進行硬件組態。

硬件組態完成后,將硬件組態信息下載到S7-300 PLC中,下載完成后,將EM277模塊上的撥位開關撥到與硬件組態的設定值相一致,在S7-200中編寫程序將進行交換的數據存放在與S7-300 PLC的外設輸入/輸出存儲區PI和PQ相對應的V存儲區中,打開STEP7中的變量表和STEP7 Micro/Win32的狀態表可監控S7-300與S7-200通過EM277進行的數據通信。

3.2 基于PROFIBUS-DP柔性制造監控系統的實現

基于PROFIBUS-DP柔性制造監控系統由現場控制層和監控管理層組成。

(1)現場控制層

該柔性制造系統的工作任務是將隨設備一起提供的工件由原料倉庫取出,經過高度檢測,材質檢測,然后對非金屬工件進行加工,最后按材料的不同將工件分撿入庫。同時在各工作單元之間配以不同形式的工件傳送裝置完成一整套工作及工藝過程。每個工作單元的S7-200 PLC通過EM277模塊和PROFIBUS-DP總線連接器連接至PROFIBUS-DP網絡。各從站的站號通過EM277模塊設定。各從站EM277模塊接收主站的輸出數據,并將輸入數據返回主站。輸出和輸入數據緩沖區駐留在S7-200 CPU的V存儲器內。V存儲器中輸入、輸出緩沖區大小及起始字節位置是在PROFIBUS-DP網絡硬件組態時定義的,DP主站將組態時定義的V存儲器地址和輸入/輸出數據長度傳給S7-200 CPU。PC機利用西門子STEP7-Micro/WIN V4.0 SP3 編程軟件編寫各從站的控制程序并下載到相應S7-200(CPU224)PLC中來獨立控制各單元的啟動、運行、通信和停止等操作。

(2)監控管理層

PC作為PROFIBUS-DP總線網絡的主站,通過西門子CP5611通信卡的總線連接器接入網絡。在WINDOWS2000操作系統下,PC機首先通過軟件STEP7對其進行組態和參數配置。然后再利用STEP7軟件編寫由組織塊(OB)、功能塊(FB、FC)和數據塊(DB)構成的CPU315-2DP PLC的控制程序。其中,OB是PLC的主監控掃描程序,用于控制程序的運行;FB、FC是功能子程序" title="子程序">子程序塊,分別實現系統所需的各功能子程序,其中包括MT500觸摸屏和各從站進行數據通信的子程序、S7-300 PLC和各從站進行數據通信的子程序以及MT500觸摸屏和S7-300 PLC進行數據通信的子程序等,供主程序調用;DB數據塊為存儲各運行數據的區域,為S7-300 PLC內部數據轉換以及MT500觸摸屏和各從站之間、MT500觸摸屏和S7-300 PLC之間的數據交換提供了平臺。最后將程序下載到CPU315-2DP PLC中,就可以實現MT500觸摸屏和S7-300 PLC、各從站以及S7-300 PLC和各從站進行數據通信。

該柔性制造監控系統采用臺灣WEIN VIEW的MT500觸摸屏作為監控設備,在PC機上利用Easy Builder 500組態軟件編寫柔性制造系統的監控軟件,然后將監控軟件裝入MT500觸摸屏。在WEIN VIEW的MT500觸摸屏上通過使用柔性制造系統的監控軟件就可實現對柔性制造系統各工作單元的監控。

4 結束語

本系統采用PLC作為現場控制設備,PROFIBUS-DP網絡作為系統的通信基礎,以臺灣WIEN VIEW的MT 500觸摸屏為監控設備,利用Easy Builder 500組態軟件對該柔性制造系統實現實時監控,從而能夠可靠、準確地完成控制操作。基于PROFIBUS-DP總線的柔性制造監控系統,是現代工業控制中比較先進的控制方案,可適用多種應用場合,應用前景將會十分廣泛。

本文作者創新點:在本文中,以PLC作為現場控制設備,PROFIBUS-DP網絡作為系統的通信基礎,以臺灣WEIN VIEW的MT 500觸摸屏為監控設備,利用Easy Builder 500 組態軟件對該柔性制造系統實現實時監控,在現代工業控制中屬于比較先進的控制方案,可適用多種應用場合,應用前景將會十分廣泛。

參考文獻

[1] 廖常初. S7-300/400 PLC應用技術 北京:機械工業出版社,2005

[2] 袁佑新,丁一,陳濤等. 基于PROFIBUS-DP的煤粉制備分布式控制系統 微計算機信息. 2006年 第5-1期 第46-48頁

[3] 蘇宏英,戚宇恒. 基于PROFIBUS現場總線的小型柔性制造實訓系統的設計與實現 廣東:廣東技術師范學院學報.2004年 第6期 第68-71頁