隨著當今工業生產的不斷發展,在特種金屬熱處理的工藝要求中,具有超調響應的PID(Proportional Integral Derivative)溫控系統已不能滿足特殊生產的需求,它不僅需要在加熱過程中嚴格執行預定的溫升曲線,而且尤其注重溫度拐點的工藝控制,必須做到既無欠溫而又無過溫的控制效果。欠溫時達不到預定的工藝要求,而過溫可能會造成加熱工件的晶粒組織形成永久性的破壞而導致產生廢品。在金屬加熱溫度控制系統中,由于加熱源與被加熱對象之間控制惰性的客觀存在,在系統噪聲、負載擾動等時變不確定性的影響下,若要求加熱工藝過程實時準確執行預定溫度曲線,采用典型的PID控制思路是難以實現的。在以往的生產過程中,為防止超調過燒,在溫度的拐點處是以欠溫狀態為代價運行的,為追求產品的高質量水平,經反復探索、研究、實踐,在應用Siemens Smatic S7-200 PLC的PID指令的基礎上,通過實踐新型PID自適應控制理論,對不同溫度段PID各參數的適時變更、調節,突破了欠溫與超調相互制約的矛盾,達到了與系統預定的升溫曲線相一致的控制結果。

1 系統組成簡介

系統設備的基本組成如圖l(a)所示,具體控制過程為:在工控機組態軟件的支持下,通過人機界面的交互輸入或修改預定的工件加熱溫升曲線,系統的人機界面如圖l(b)所示,生產過程的操作均通過人機界面上相應指示實施。設備運行后,PLC將依照組態預定的溫升曲線,對變頻電源的功率輸出進行實時PID調節,從而控制感應加熱設備對工件加熱,工件的實時溫度則又由紅外測溫儀采樣后反饋至PLC形成溫度閉環。系統運行過程的實時數據及現場設備的運行狀態信息,均由相應的傳感器件傳送到PLC和工控機實施數據采集記錄、報警提示等智能化控制,所有操作均可通過人機界面實現。

2 無超調PID溫控設計

2.1 SIEMENS PLC中PID指令算法

在西門子PLC中,由于其PID算法是一種經典的PID算法,原理上與自動化儀表的控制思想是一致的。其PID控制結構如圖2所示,輸入輸出關系為:

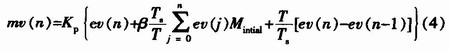

圖2中,Sv(t)是輸入量(給定值),Pv(t)是反饋量,C(t)為輸出量。偏差值ev(t)=Sv(t)-Pv(t);mv(t)是PID調節器的輸出信號。Kp是調節器的比例系數,Mintial是PID回路輸出的初始值,PLC可編程控制器在對被控量PID調節時將PID公式離散化后,在系統的采樣周期為Ts時,用矩形積分近似精確積分;用差分近似精確微分,將PID公式離散化,則第n次采樣時控制器的輸出為:

由于在實際的生產過程中要執行的溫升曲線是圖3(a)所示的工藝要求,Sv(t)輸入量(給定值)在溫升階段期間。系統在采樣周期Ts的作用下是按階梯量的形式給定的,這就相當于每次給定的是一階躍函數加n-1次的偏差值ev之和,因而,在實施PID做溫度調節時出現溫度超調振蕩的現象是難免的,控制結果如圖3(b)所示。因而,經典的PID控制結果是不能滿足圖3(a)的控制需求。

2.2 在實踐中對該PID溫控算法所做的設計改進

2.2.1 引入積分分離PID控制算法

積分分離PID控制算法是一種遇限消弱積分項的PID算法,對消除系統超調非常有效。其方法如下:根據實際調試情況,人為設定一閾值ε(ε>0);當偏差值|ev(n)|>ε時,采用PD控制,既可避免過大的超調又可使系統有較快的響應;當偏差值|ev(n)|≤ε時,采用正常的PID控制,以便保證系統的控制精度。這就需要在辨識決策環節中引入一積分項的控制系數β,β按下述條件取值。

引入積分項的控制系數β后,第n次采樣時控制器的輸出為:

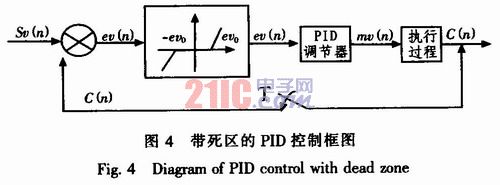

2.2.2 引入帶死區的PID控制算法

在實際的控制系統中,采樣周期Ts為100 ms。為避免控制動作的過于頻繁而引起的振蕩。引入了帶死區的PID控制,其控制框圖如圖4所示。相應的控制算式為:

式中,死區evo是一個可調參數,其具體數值則根據實際調試情況而定,evo數值越小,控制動作越頻繁,達不到穩定被控對象的目的;evo數值越大,則系統產生較大滯后,根據實際調試結果,在該溫控系統中evo=2.0℃。

在引入死區控制的同時,本系統還設定了偏差值ev(n)大于某一上限定值ev(h)時則按比率認可ev(n)的數值,以此來限定由瞬間擾動產生的控制波動,此方法對保證系統控制的穩定性簡潔有效。

2.2.3 引入微分先行的PID控制算法

微分先行的PID控制算法的特點是只對輸出量C(n)進行微分,而對給定值Sv(n)不作微分,因而,在改變給定值時,輸出穩定(微分項不參與)使被控量的變化比較緩和,這種輸出量微分先行的控制算法非常適應與給定值頻繁變化的場合,可以有效地抑制因給定值變化而引起的系統振蕩。在本項目中,正是考慮到在溫度上升階段時在采樣周期Ts的控制下每次的給定值都存在階躍變化,因而引入微分先行的控制算法可明顯改善系統的動態特性。微分先行的控制算式:

2.2.4 引入居里點溫度檢測的PID變參量控制算法

由于本系統的加熱源采用的是電磁感應加熱方式,在此方式下,當金屬加熱到居里點以上溫度時,由于導磁率的急劇變化將使加熱效率亦產生較大的變化,因此,在PID控制中,相應的比例參數Kp、積分參數Ki、和微分參數Kd也將隨之相應的變動,變動量的大小根據加熱工件的材質、尺寸、生產節拍均成函數關系。另一方面,為保證控制效果無超調并形成鈍角的拐點,對系統的輸出量mv(n)也需進行比例輸出,本參數的變動量也是一與工件加熱工藝關聯的函數,其數值的優化需在調試中確定。

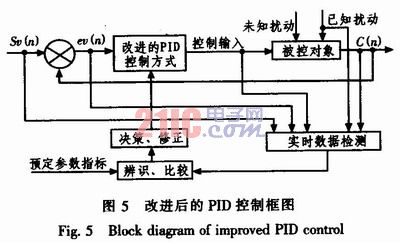

2.2.5 改進后的PID控制算法綜述

根據本項目溫控工藝要求的特點,在基于傳統PID算法的理念下,經上述改進使該系統成為一具有一定自適應能力的系統,它能夠識別環境條件的變化,并自動校正PID控制參量,這與傳統的PID控制算法的顯著區別在于它具有“辨識→決策→修改”的功能,即不間斷地采樣系統(被控對象)的階段狀態參數并加以辨識后與系統事先給定的準則相比較后實時決策、修改PID的算法,以使系統不斷地趨向最理想的控制效果。改進后的PID算法的系統框圖如圖5所示。

3 無超調PID溫控設計性能指標

無超調PID溫控設計的主要性能指標:從自控理論上講,本系統的溫控本質屬于非線性系統,時域上的不確定因素復雜多變,判斷其性能指標綜合體現在以下幾個通用的方面。

3.1 穩定性

穩定性是對控制系統的基本要求,按自適應PID控制算法系統的穩定性要求是指系統的狀態、輸入、輸出和參數等變量在各種條件的變動下總是有界的,即控制算法的校正下,誤差經閉環調節后有界收斂。本系統中,可編程控制器采用的是Siemens Smatic S7-200 PLC,系統中的相關變量均做過歸一化處理,即數字量的引用均標準化在0.0~1.0之間,因而,在系統溫控過程中是收斂有界的,同時,在對實時數據的檢測、辨識、決策過程中,在程序內對所有參量均設有上下限的識別,從而有效保證了執行結果的穩定。

3.2 可維性

本系統的可維性主要指的是軟件維護及操作者應用的便利程度,因在實際生產過程中,產品的規格、型號是多樣化的,因而,在溫控過程中與之相對應的PID參數亦需要相應的變動。在該系統中的人機界面中,通過控制組態,由操作者輸入產品的規格編號后,在控制組態中自動調用配方數據來初始化PID的基礎參數;另一方面,本系統的軟件無論是組態編程還是PLC編程,均采用模塊化結構,因而,系統程序的修改、維護極為便利。依照自控系統的一般規則,系統運行的過程數據均實時采集、記錄到數據庫中,可實時為產品生產加工質量的追溯提供源資料。

3.3 魯棒性(Robust)

如前所述,本溫控系統的被控對象是電磁感應加熱源的功率輸出,在實際的現場環境中,電磁場強的干擾及各類機電設備的運行對PID控制均存在種種已知或未知的擾動,解決此方面的問題除了在硬件上要采取相應的措施外,在PID溫控的設計方面,通過應用上述各種參量限定辨識后,在實際的生產運行中均保證了系統的工作穩定,在相鄰機電設備或變頻電源的啟停擾動下不敏感。

4 結論

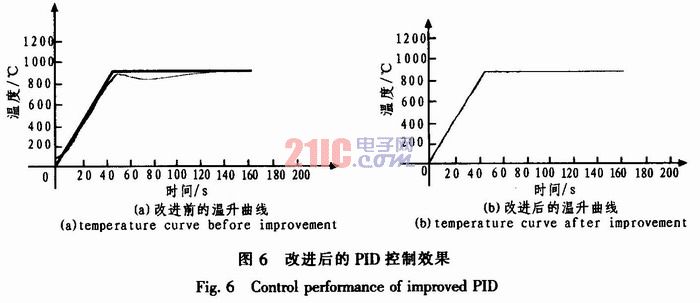

4.1 無超調PID沮控實驗效果

經上述改進后的PID控制算法在實際生產過程的運行中有效解決了原溫控的難點,其控制效果如圖6所示。圖6(a)的曲線是采用改進PID溫控算法前的溫控曲線,圖6(b)的溫控曲線是本文所論述的PID算法所實時記錄的溫控效果,其中難得的是在變溫拐點處的控制為理想的鈍角,整體溫控效果與預定的溫度趨向基本吻合,在實際生產過程中與以往相比,既避免了因欠溫而造成的返工現象,又消除了因過溫產生的廢品,有效地提高了產品熱處理的質量。

4.2 無超調PID溫控的設計結論

現代控制理論中,在經典PID控制理論的基礎上衍生的控制理念層出不窮,諸如神經元、神經網絡、模糊PID控制算法等比比皆是,但若要在生產實踐中選取理想的控制算法,就必須通過工程實際進行反復地調整和修改,不拘泥于理論參數或方法限制,根據工程經驗,直接在控制系統的試驗中進行篩選組合出適合實際的控制算法,使系統達到最優化的運行狀態。雖然在本項目的PID算法取得了預期的效果,但實際運行在各溫度段的PID參數是在調試中獲取,并針對各型號的產品規格在上位組態中以配方的形式給定,如此則使得前期調試頗為繁瑣,因而,在參量自適應的智能化設計方面還有待于進一步的探索與實踐。