在油田生產運輸過程中,溫度與壓力是兩個重要參數。在油品管道傳輸過程中由于溫度異常造成的油品凝固、丟油漏油造成的壓力異常等情況需進行及時處理,以免造成重大經濟損失和環境污染。

傳統溫度壓力監測主要使用模擬儀表,依賴人工抄表的方式進行,具有嚴重的滯后性,并需要人工巡視和抄表,工作量大、效率低下、精確度低。

本文設計了一種輸油管道溫度壓力參數無線采集系統,通過微功率無線通信方式組成小規模星形短距離通信網絡,并使用GPRS(通用無線分組業務)進行數據遠程傳輸。利用GPRS網絡遠程傳送數據,不受時間、地點、距離的限制,可以解決分散數據集中處理的問題,且具有覆蓋范圍廣,數據傳輸快,通信質量高,永遠在線和按流量計費等優點。在PC上位機中進行數據存儲與圖形界面顯示,方便對輸油管道溫度壓力參數實時監控,節省人工成本,可以克服傳統監測方式的種種弊端。

1 系統總體設計及工作原理

本系統包含由現場儀表和計量站遠程終端RTU構成的下位機子系統和由中控室PC機構成的上位機子系統。下位機子系統每個遠程終端RTU對應多塊現場儀表,通過433 MHz微功率無線通信方式組成星形通信網絡。上位機子系統通過GPRS與下位機子系統進行通信,實現數據的遠程傳輸、分類存儲、實時顯示、異常報警。系統整體結構如圖1所示。

本系統中,溫度壓力傳感器輸出信號通過電橋轉化為差壓信號,經調理送入C8051F930處理器進行A/D轉換,通過串口將數據發送到微功率無線通信模塊與RTU進行通信。RTU將接收到的數據通過GPRS直接轉發到上位機,并在上位機中進行數據存儲和實時顯示。

2 系統硬件設計

2.1 現場儀表

現場儀表主要實現現場數據的定時采集、初步處理,并及時向RTU無線發送采集到的現場數據。現場儀表安裝在計量站入口輸油管道中,由于不方便安裝供電裝置,因此必須采用電池供電。為保證電池使用壽命,減少更換次數,節省人工和成本,提高運行效率,必須對整個現場儀表進行全面低功耗設計,所選器件均必須滿足低功耗要求。整個現場儀表大部分時間應該處于低功耗休眠狀態,僅在定時喚醒后完成數據采集和相關指令操作,之后再次進入休眠,保證其長時間穩定運行。

C8051F系列單片機是Silicon Labs公司生產的低功耗混合信號片上系統型MCU,精簡指令集結構,大多數指令可以在一個時鐘周期內完成。C8051F930帶有2個UART串口、4 352字節的內部數據RAM和64KB的Flash程序存儲器。該單片機內置20 MHz低功耗振蕩器,僅需很小偏置電流;典型休眠電流小于50 nA,休眠喚醒時間小于2 μs,較MSP430系列單片機功耗更低。C8051F930內置10位A/D轉換器,外部23路A/D轉換器輸入且具有突發方式的16位自動平均累加器(過采樣技術),可增加的A/D轉換器分辨率同時保證在突發喚醒后迅速正確地采集數據,A/D轉換器允許輸入的最大電壓為2.43 V。故選擇C8051F930作為控制核心。

溫度測量選擇了溫壓一體式傳感器SCB3111。該傳感器使用了濺射薄膜壓力敏感元件,內部使用金屬應變電橋和溫度敏感電阻測量壓力和溫度數據,該傳感器響應速度快、測量精度高,有利于休眠喚醒后及時采集到正確數據,減少工作時間,降低功耗。

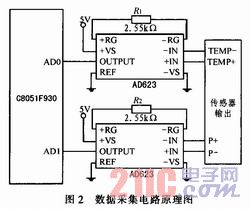

傳感器的輸出信號采用高速度高性能的儀用放大器AD623進行信號調理放大,該運放采用差分輸入,特別適用于電橋輸出電路,并且僅通過一個外接電阻即可實現1~1 000的增益調整。放大倍數設定為40倍,故放大系數電阻選擇2.55 kΩ高精度電阻,則傳感器最大輸出后放大的信號可接近2.43 V。數據采集電路原理圖如圖2所示。

在油田現場,遠程終端RTU與現場儀表的距離較近,可使用433 MHz或2.4 GHz的近距離無線通信系統。相對于2.4 GHz的載波頻率,433 MHz無線通信系統的載波波長更長,因此傳輸距離更遠,并且具有一定穿越墻體等障礙的能力,適用范圍廣。選用433MHz的基于CC1100的SM41 B型微功率無線通信模塊,該模塊在休眠狀態時電流小于25μA,在3 V電壓條件下最大發送電流小于25 mA,滿足低功耗的要求。

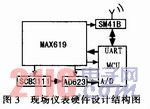

為更大程度地降低功耗,現場儀表使用可關閉電源器件MAX619供電。該器件輸入電壓為2~3.6 V,輸出為5 V,且輸出可關閉。因此休眠時直接關閉NAX619電壓輸出,切斷電橋和運放電源,將功耗降到最低。現場儀表的硬件設計結構如圖3所示。

2.2 遠程終端RTU的硬件設計

遠程終端RTU位于計量站中,協調多個現場儀表的工作,收集現場儀表所采集的數據轉發到中控室上位機系統,同時接收上位機指令并回傳給現場儀表。RTU與現場儀表進行一對多通信,并隨時準備接收上位機指令,不可進行休眠操作,故選擇計量站中電源供電。RTU與上位機通信使用Q2406A型號GPRS模塊,利用GPRS服務,設備可采用互聯網Internet標準方式與互聯網上的服務器進行數據交換,結構圖如圖4所示。

3 系統軟件設計

3.1 現場儀表的軟件設計

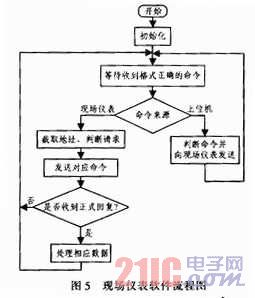

本設計采用低功耗軟件設計方法,優化系統時鐘,外部接32 768 Hz晶振作為MCU休眠輔助時鐘;優化工作時序,由于無線通信模塊SM41B待機時功耗遠大于C8051F930正常工作功耗,所以采用非通信狀態下隨時關閉SM41B的方式來最大限度降低功耗。現場儀表的軟件流程如圖5所示。

現場儀表在上電之后對系統進行初始化,并檢測是否第1次使用,若為第1次使用,便請求遠程終端RTU分配地址,待地址分配結束之后進入正常工作流程。在儀表定時喚醒后,檢查信道是否繁忙,若繁忙則休眠一個隨機時間,若不繁忙,則通知RTU準備接收數據。在一定時間內得到RTU應答信號后開始采集數據,經打包處理后發送給RTU,發送結束得到RTU應答后進入休眠狀態,等待定時喚醒。由于MCU僅帶有10位A/D轉換器,則采用過采樣技術,將每4次采集的數據進行疊加,產生與12位A/D轉換器數據采集相同效果。為防止休眠喚醒時電壓不穩定造成數據采集誤差,連續100次A/D轉換采集數據取其平均。

3.2 遠程終端RTU的軟件設計

遠程終端RTU程序開始運行后首先進行系統的初始化,之后等待接收上位機指令和現場儀表的請求。在接收到上位機指令后,對指令類型進行判斷并向現場節點轉發。在接到現場儀表的請求后判斷請求類型并做響應,現場儀表第1次使用時為其分配地址;現場儀表請求發送數據時響應其請求并接收其采集數據,之后將數據打包轉發到上位機。遠程終端RTU的程序流程如圖6所示。

3.3 上位機的軟件設計

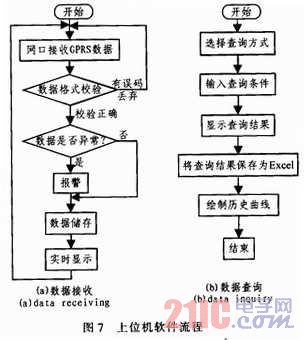

上位機軟件開發使用Delphi7環境。上位機與GPRS模塊通過網絡端口連接,在Delphi7環境中,通過SocketClient控件實現網絡訪問和數據傳輸。在接收到GPRS中數據之后,對數據格式進行校驗,若有誤碼則將數據包丟棄;校驗正確后判斷所采集數據是否異常,出現異常則報警處理,之后存儲至SQLServer2000數據庫中并在圖形界面中繪圖顯示。在歷史數據查詢過程中,首先選擇查詢方式(按時間查詢、按現場儀表地址查詢或組合查詢)和查詢條件,在數據庫中篩選出符合條件的結果在DBGrid控件中顯示。可將查詢結果以Excel文件形式保存或者繪制歷史曲線。上位機軟件流程如圖7所示。

4 系統性能測試

4.1 AD623增益電阻選型測試

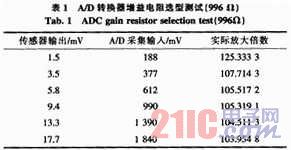

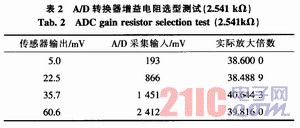

當AD623增益電阻選擇996 Ω時,理論放大倍數為101.4,測試數據如表1所示。當AD623增益電阻選擇2.541 kΩ時,理論放大倍數為40.35,測試數據如表2所示。

由測試數據可見,放大倍數越大,實際放大倍數與理論放大倍數差距越大,穩定性也不好,因此綜合考慮采用2.55 kΩ電阻,放大40倍,以達到最佳放大效果。

4.2 通信可靠性測試

本系統設定每分鐘采集一次數據,測試時間為24 h,測試對象為5塊儀表,測試電源為3.6 V/1 200 mAh小型高能電池,具體測試結果如表3所示。

經實際測試,433 MHz無線網絡隔墻通信24 h之內漏碼率不足1%,且漏收數據時間不連續,基本可反映現場實時情況,滿足可靠性和實時性要求。

4.3 功耗測試

整塊現場儀表在正常工作時,電流小于25 mA。設定每分鐘采集一次數據,每次工作時間小于300 ms;休眠時整機電流小于50μA,休眠時間為59.7 s。若采用1 200 mAh小型高能電池,理論工作時間可達6 867 h。經實際測試,正常工作時間超過5個月,滿足低功耗設計要求。

5 結束語

本系統首先采用了C8051F930超低功耗混合信號片上系統型MCU,利用過采樣技術使10位A/D轉換器達到12位的采樣精度。對現場儀表進行全面低功耗設計,采用各種低功耗芯片和低功耗供電模式,使電池在儀表中能工作更長時間,減少更換次數。采用433 MHz無線通信系統和GPRS網絡相結合的無線通信方式,最大限度降低通信成本;優化組網方案,可方便地將現場儀表和遠程終端RTU接入數據采集網絡,方便統一管理,減少人力成本。現場儀表在休眠期間無法接收上位機指令,上位機指令可暫存于遠程終端RTU中,待現場儀表定時喚醒后即可給其傳輸上位機指令,造成上位機指令執行有所延遲,但并不影響整體數據采集,在后續的工作中將致力于解決此問題。本系統使用的過采樣技術對提高數據采集精度有一定的參考價值;組網方案對于小規模的無線通信系統組網具有一定的應用價值。

基于C8051F930的超低功耗輸油管道溫度壓力無線監測系統,以低功耗單片機C8051F930為控制核心,以433 MHz無線通信系統和GPRS網絡作為數據傳輸方式,實現了對輸油管道溫度壓力參數的遠程采集、無線傳輸、實時監控等功能。本系統價格低廉、組網方便、無需人工干預、使用壽命長,可廣泛應用于各大油田計量站的監測。