摘要:完成歐姆龍" title="歐姆龍">歐姆龍以太網在NEPID系統中的開發,并由此實現以太網通信" title="以太網通信">以太網通信,與工程管理服務器的聯網管理。所設計的歐姆龍以太網實現了生產管理" title="生產管理">生產管理者對現生產的整體控制和基本數據的管理。從工程實際應用的角度系統地描述了歐姆龍以太網在生產管理和

系統控制中的實現。

關鍵詞:工業以太網;NEPID;控制;生產管理

Abstract:The main purpose is to complete the development of the Omron Ethernet within NEPID system, and thus to carry on an actual Ethernet communication, completion NEPID system of server allied net management. The Omron Ethernet designed by this text developed the management of various basic data of the inferiority each work spot and produced the superintendent of the whole production controlling. This text systematically described the process of the Omron Ethernet in producing management and system controlling.

Key words: Industrial Ethernet; NEPID; Control; Producing Management

1.引言

風神襄樊汽車有限公司在生產天籟系列汽車時,一直采用由生產調度中心提前下計劃到車間,再由車間根據計劃調度工位生產的管理模式。這種多級管理模式不僅浪費了大量人力資源,同時也浪費了用來加載生產管理信息(含有車身信息如:同期生產號、流水號等)的紙張和打孔卡,而且這種管理模式的自動化程度不高。為了降低公司生產管理成本,充分利用人力資源,提高自動化程度而進行了NEPID系統(汽車自動化生產管理系統,以下簡稱NEPID系統)的開發。在NEPID系統的開發中,使用耐高溫、無源的NEPID讀寫卡裝備在每個車身,從而實現設備側立體庫的以太網控制。

課題的主要任務是對工廠的PBS立體成品庫和SBS面漆存儲庫的控制系統" title="控制系統">控制系統進行改造,使其能夠接收由中央控制室服務器發出的控制信息,在此基礎上實現手動指定或者由中央控制室服務器來決定車身搬入和搬出的功能,并將移動中的車載信息" title="車載信息">車載信息通

過以太網傳輸給中央控制室的服務器。同時具備調整和半自動功能,方便用戶操作。為了使現場控制系統能夠與生產管理服務器順利交換數據,與NEPID系統進行網絡連接,選擇了使用可編程控制器及以太網模塊,建立通過以太網與生產管理服務器連接的方案。

2.系統開發中的PLC功能

NEPID系統開發包括對面漆存儲庫SBS和立體成品庫PBS控制系統及中涂和上涂工位控制系統。歐姆龍可編程控制器在面漆存儲庫SBS和立體成品庫PBS控制系統中承擔控制任務,采用以太網與中央控制室進行數據交換,并對數據進行控制。在NEPID系統中,還連接有多臺NEPID系統設定盤及視頻監聽設備作為現場數據采集系統,使得現場控制系統功能更加完善。

2.1 PBS需要實現的功能

在成品立體庫中要求完成對進入PBS立體庫的搬入控制、退出PBS立體庫的搬出控制、退出PBS立體庫的分支控制、退出PBS立體庫的搬出計劃制定和進入總裝的空進程控制,實現立體庫的功能。其功能體現在:

(1)車輛搬送功能;將涂裝工程完成的車輛由涂裝工廠向裝配工廠搬送。

(2)吸收生產差異的緩沖器;涂裝工程和裝配工程之間的生產實際績效存在差異的時候承擔一個緩沖器的作用,使涂裝工程和裝配工程的生產損失相互之間互不影響。彌補在生產過程中因為設備故障、品質不良、出勤率低下、開動時間的差異等

原因造成的生產損失。

(3)裝配生產線投入順序的補正功能;裝配生產線的基本順序是由在生成VIN碼時,裝配生產線的投入順序決定的,但因為車體在涂裝工程中不能保證順序和零部件的完整,從而在PBS立體庫控制中負擔了投入順序的補正機能。補正機能采用優先

遵守同步生產連續編號順序的同步生產模式和優先考慮裝配作業時工數的平均化的平均化模式兩種。

(4)缺件車保留;裝配零件發生缺件的時候,避免向裝配生產線上" title="生產線上">生產線上投入使用這種缺件的車輛,在PBS立體庫中有保留這種車輛的功能。使用這種功能可以防止在裝配工程生產線上發生缺件車的情況。

(5)空進程生成功能;在車種變更或者微小變更的時候,從在裝配生產線上投入試制車,到作業熟練為止的期間內,在車輛的前后生成空進程,吸收與普通車的作業時間差,或在裝配工程中將抽出的車輛裝載回生產線,裝配時在生產線上生成空進程,來滿足生產管理數據的準確。

2.2 PLC在系統中的功能

在PBS部分,PLC在接受服務器發送的信息的同時,不斷地與服務器進行數據交換。相互交換數據的內容是服務器發給本地站關于車身的信息,包括車身型號、同期生產號、顏色以及其他的一些關于進庫的安排、車道的選擇等有效數據信息,其

傳輸數據的形式及報文的格式宏觀上遵循TCP/IP協議,而在具體細節上遵循協商的通信協議。本地站同時不斷的將自身采集的庫存車身的有效信息及現場運行的請求信息等傳送給服務器。還需要將現場人員的手動操作部分的數據傳送給服務器,保證庫區數據的準確和實時更新。

在SBS成品庫部分,本地站只將服務器發送的數據轉存在數據記憶寄存器中,在庫區的出入口各設置一個觸摸屏來顯示當前的生產狀態、庫存信息及全部手動控制操作按紐。對中涂自動吹灰機,利用總裝中央控制室服務器發送的信息來控制噴涂機的工作狀態,進行顏色的自動識別和搭配,實現全自動化操作。對面涂自動噴涂機,對信息實現的功能與中涂吹灰機一樣,通過以太網來接受服務器發送的控制噴涂機狀態的控制信息,實現工位的自動化操作。

3.以太網控制系統的設計

為了實現NEPID系統生產管理自動化,在參考歐姆龍以太網的操作設計手冊和現場控制工藝流程的基礎上,完成了對以太網通信和控制部分設計。

3.1 以太網通信控制設計

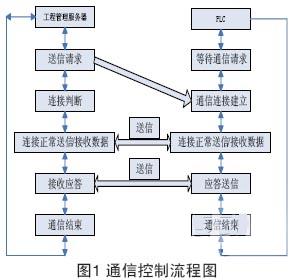

在PBS項目中,設置以太網單元號為5,計算出CIO存儲區的首地址字為1634和DM存儲區的首地址字D30518,在此基礎上編寫CX-P源通信程序。其流程圖如圖1所示。

在通信控制程序上首先設置數據緩存區,包括發送和接收數據的緩存區,在此基礎運用大量的數據邏輯指令來發送數據和接受數據,實現以太網通信功能。

3.2 以太網現場控制設計

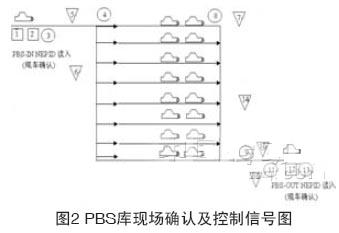

為實現立體庫的現場控制項目改造要求,在實現以太網通信的基礎上需要對PBS立體庫的自動控制進一步研究。控制要點在于大量的現場數據采集和通信控制。當雪橇到達NEPID讀取滾床位置后,雪橇停止,由可編程控制器輸出請求信號給NEPID系統,請求NEPID系統設定盤讀取NEPID卡的信息。NEPID系統設定盤分析讀取的信息好壞,并輸出NEPID系統設定盤的OK或報警信號。當NEPID系統設定盤檢測信息有問題,輸出NEPID系統設定盤報警信號,并發出聲光報警信號,通知操作人員處理。當雪橇控制系統檢測到NEPID系統設定盤有報警信號時,該滾床停止,不做任何動作。直到雪橇控制系統檢測到NEPID系統設定盤的OK信號后,才能控制雪橇前進,并發出清除OK信號給NEPID系統設定盤。實現PBS的搬入控制、搬出控制、搬出分支控制,搬出計劃調度和進入總裝進程控制。

現場確認及控制信號如圖2所示。

在圖2中:1表示到位信號(DI-P) (PLC→NEPID:1Bit);2表示空實信號(DI-P) (PLC→NEPID:1Bit);3表示OK,NEPID系統設定盤報警信號信號 (NEPID→PLC:2Bit);4表示搬入道指示信號(DO-P) (Server→PLC:4Bit);5表示通過信號(DI-P) (PLC→Server:1Bit);6表示搬入側設備異常信號(DI-S) (PLC→Server:496Bit);7表示搬出指示要求信號(DI-P) (PLC→Server:1Bit);8表示搬出道指示信號(DO-P) (Server→PLC:4Bit);9表示先行指示信號(DO-P) (Server→PLC:2Bit);10表示通過信號(DI-P)(PLC→Server:2Bit);11表示先行異常信號(DO-P) (Server→PLC:1Bit);12表示在位信號(DI-P) (PLC→NEPID:1Bit);13表示OK,NG信號 (NEPID→PLC:2Bit);14表示搬出側設備異常信號(DI-S) (PLC→Server:496Bit)。

為了實現通信控制和現場控制結合在一起工作,實現系統與上位機聯網,將所有的控制和請求信息都通過以太網來進行傳送,達到完全自動化生產管理的目的。

4.結束語

車載信息調度管理的自動化,已被國外各大汽車廠商廣泛使用,國內三大汽車廠商之一的東風汽車公司僅在其下屬的風神汽車有限公司推行這種方案,其余的廠家還在沿用人工讀取車載信息的生產模式。課題在緊密聯系產業動態的前提下研究應用工業以太網的應用。

目前,系統使用歐姆龍以太網技術已經完成了對成品庫的通信和控制。在現場,使用歐姆龍工業以太網與現場總線技術一起,實現了對成品庫的自動有效控制,達到了按計劃自動出入庫的設計要求。

在成品庫的控制中,新的管理系統具有數據自動更新和數據自動比較排序功能,使現場控制的穩定性大大提高。和原來的人工操作出入庫模式相比,準確率由82.4%升高到96%以上,對車身信息的控制實現了自動化,系統運行的安全可靠性也得到了保障。立體庫以太網控制還可以有效地對進入總裝的車身順序進行修正,對生產計劃進行更新,使更新生產計劃的周期大大縮短。

參考文獻

[1] Ethernet Units Construction of Networks OPERATION MANUAL. Omron,2004.

[2] Ethernet Units Construction of Applications OPERATION MANUAL. Omron,2004.

[ 3 ] A n y b u s S l a v e D e s i g n G u i d e . A n y b u s - S ParallelInterfaceDOC.No.ABS-GDP-1.12HMS.

[4] 陳在平,趙相賓.可編程控制器技術與應用系統設計.北京:機械工業出版社,2002

[5] 張浩,馬玉敏等. Interbus 現場總線與工業以太網技術.北京:機械工業出版社,2006